Sieben Jahre später bringt die ARB Verteilweiche noch immer Vorteile für Naarmann

FallstudieNaarmann

Produkte

ARB-System

Branchen

Molkerei

Ziele des Kunden

Die Privatmolkerei Naarmann aus Neuenkirchen produziert täglich 540 Tonnen (490.000 kg) Milch/Sahne. Diese Menge beläuft sich auf mehr als 140.000 Tonnen (127.005.864 kg) pro Jahr. Die Molkerei hat 6 Tage pro Woche geöffnet und arbeitet im 3-Schicht-System. Die Produkte werden in acht Anlagen abgefüllt und zu neun Palettierern befördert. Verschiedene Produktlinien befördern unterschiedliche Verpackungs- und Behälterformate, einschließlich Sahne, Kondensmilch, Soßen, Desserts/Speiseeis und Joghurt.

Nach der Erstanschaffung im Jahr 2001 erwarb die Molkerei 2008 eine zweite Bag-in-Box-Abfüllanlage. Mit dieser zweiten Anlage kann die Molkerei ihre Sahneprodukte in kostengünstigen Großpackungen an Großabnehmer verkaufen. Die Bag-in-Box-Verpackungen gibt es derzeit in einer 5-Liter- und einer 10-Liter-Ausführung. Die Einführung dieser Verpackungen in Kombination mit der Notwendigkeit einer besseren Auslastung der Palettierer machte eine Verteilweiche für die Sortierung der Produkte erforderlich. Das Verteilsystem ermöglichte eine ausreichende Flexibilität, um die Produkte je nach freier Kapazität zu unterschiedlichen Palettierern zu befördern. Die Verteilweiche sorgte außerdem dafür, dass Packungen ohne Barcode – oder mit unleserlichem Barcode – von der Weiterverarbeitung ausgeschlossen wurden.

Wir hatten keinerlei Probleme mit dieser Technologie. Wir entschieden uns für die Installation von zwei zusätzlichen ARB Verteilweichen – nach einer ersten Installation vier Jahre zuvor – da wir sehr zufrieden mit der Leistung der Anlage waren und sie unsere Prozesse entscheidend verbessert hat.

Lars Köster

Ingenieur bei Naarmann

Naarmann hatte bereits einige Erfahrungen mit zwei verschiedenen Verteillösungen gesammelt: mit Schubarm- und Übergabesystemen mit Rollen. Das Schubarmsystem erforderte jedoch eine kostenintensive Sicherheitsumrandung, während das Rollensystem aufwendig zu warten war und zudem nur unter bestimmten Bedingungen eingesetzt werden konnte. Die gesamte Anlage musste aller vier Monate mit neuen Druckluftzylindern, Ventilen, Rollen usw. ausgestattet werden. Ein weiterer entscheidender Faktor waren die begrenzten Platzverhältnisse. Da die Verpackungs- und Lieferabteilung immer größer geworden war, blieb eigentlich kein Platz für zusätzliche Fördertechnik mit eigener Verteilweiche.

Intralox-Lösung

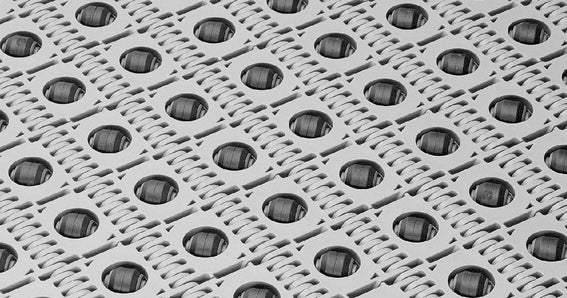

Naarmann entschied sich für die Intralox ARB Verteilweiche S400, um ihre Produktion zu verbessern. Die Intralox ARB Verteilweiche S400 bietet eine flexible, wartungsarme, sichere und zuverlässige Alternative zu herkömmlichen Gleitschuh-Linienverteilern, Schubarmen und Gleitschuhsortierern. Intralox Verteilweichen mit der patentierten ARB-Technologie sorgen für die präzise Umlenkung und Verteilung von Produkten von einer oder mehreren Einlauflinien auf mehrere Auslauflinien, wobei sowohl mittige als auch seitliche Einläufe möglich sind. Die Produkte können entweder nach links oder nach rechts verteilt werden, und die Zuführpositionen sind beliebig variierbar.

Resultate

Die erste ARB Verteilweiche S400 wurde im Jahr 2009 installiert. Eine 1:3-Verteilweiche wurde über Kopf in einer Höhe von 8,2 Fuß (2,5 m) installiert, um dem Platzmangel Rechnung zu tragen. Sie funktioniert tadellos und benötigte in dieser Zeit nur einen einzigen Bandaustausch (aufgrund von Verschleiß). Naarmann war von der Technologie so begeistert, dass das Werk vier Jahre später zwei weitere ARB Verteilweichen S400 hinzufügte. Jede dieser Anlagen ist eine 1:2-Verteilweiche, und beide arbeiten auf einem hohen Niveau.

Intralox und Naarmann verbindet eine starke Beziehung, die auf Innovation und Vertrauen beruht. Naarmann ist folglich mit der Entscheidung für diese neue Technologie vollauf zufrieden. Lars Köster, Ingenieur bei Naarmann, sagt: „Wir hatten keinerlei Probleme mit dieser Technologie. Wir entschieden uns für die Installation von zwei zusätzlichen ARB Verteilweichen – nach einer ersten Installation vier Jahre zuvor – da wir sehr zufrieden mit der Leistung der Anlage waren und sie unsere Prozesse entscheidend verbessert hat.“