Directdrive-System und Optimierungsdienste verbessern die Verarbeitung von Gefrorenem Rinderhack

FallstudieParagon Quality Foods

Produkte

Spiralen

Branchen

Fleisch und Geflügel

Ziele Des Kunden

Paragon Quality Foods ist einer der führenden Fleischlieferanten im Vereinigten Königreich. Das Werk in Doncaster produziert eine Vielzahl von Rinderhack-Produkten, einschließlich Burger-Patties und Kebabs für Kunden aus der Gastronomie- und Fast Food-Branche. Der Spiralfroster ist dabei ein wichtiges Gerät. Während der regulären 12-Stunden-Schichten beträgt der erwartete Durchsatz des Frosters 1,5 Tonnen pro Stunde. Alle Probleme in diesem Bereich können die Gesamtproduktivität des Werks erheblich beeinträchtigen.

Das vorherige Frosterband von Paragon war ein vorgespanntes Edelstahlband, bei dem es häufig zu Aufklappen und Störungen kam. Bis zu drei Mal wöchentlich traten Fehlfunktionen auf, wobei jeder Ausfall einen Stillstand von bis zu zwei Stunden bedeutete. Das Wartungspersonal besprühte die Spirale bis zu vier Mal pro Tag mit großen Mengen Silikonfett. Obwohl diese Schmierung die Ausfallzeiten bei Paragon reduzierte, war das System unzuverlässig und alles andere als ideal.

Intralox-Lösung

Das Doncaster-Werk informierte sich daraufhin über andere Spiralfroster-Förderbänder. Sie suchten nach einer Lösung, die die Spannungsprobleme lösen, die Ausfallzeiten minimieren sowie Zeit, Geld und Wartungsaufwand reduzieren sollte. Vor allem aber benötigten sie eine Lösung ohne notwendigen „Babysitter“ (sorgfältige Überwachung und Wartung). Sie entschieden sich für das Intralox DirectDrive-System (DDS).

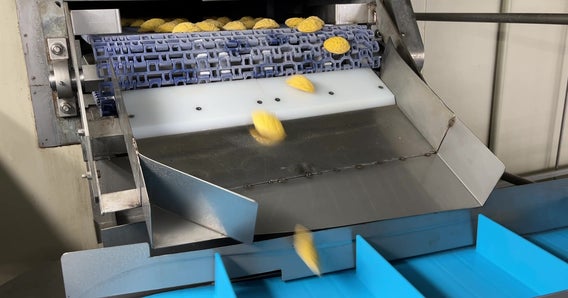

Das DDS beruht auf einem patentierten Betriebssystem, das die Bandkante direkt mit der Trommel verbindet – ohne Schlupf und mit deutlich niedrigerer Bandspannung. Durch die Reduzierung der Wartungs- und Reinigungskosten bei gleichzeitiger Maximierung der Produktionszeit können fleischund geflügelverarbeitende Betriebe ihre Leistung optimieren und die Gesamtbetriebskosten senken.

Das DirectDrive-System ist zweifelsohne Förderbändern aus Metall überlegen. Es hat dazu beigetragen, die Effizienz unserer Linie zu optimieren, und wir müssen die Spirale nicht mehr ständig im Auge behalten!

Kevin Harmer

Leiter Konstruktion bei Paragon

Im Rahmen der engen Zusammenarbeit mit Vertretern von Paragon und dem Werk in Doncaster wurde die Nachrüstung mit dem Spiralfroster von Anfang bis Ende durch die Intralox Optimization Services Group (OSG) betreut. Als unvorhergesehene Herausforderungen auftraten, beriet sich die OSG mit Paragon, um Lösungen zu erarbeiten und umzusetzen. Im März 2016 vollendeten die beiden Gruppen die Installation eines DDS-Spiralfrosters mit 26 Etagen und blauem Azetal-Spiralox-DirectDrive-Förderband der Serie 2900 von Intralox.

Resultate

Die DDS-Lösung ohne Vorspannung und mit positivem Antrieb hat die Erwartungen von Paragon in vollem Umfang erfüllt oder übertroffen. Aufklappen und Störungen gehören der Vergangenheit an. Die vorherigen Probleme mit Ausfallzeiten, Wartung und Schmierung (sowie die entsprechenden Ausgaben) wurden eliminiert. Paragon konnte dadurch jährliche Einsparungen von ca. 277.000 USD realisieren (ca. 225.570 EUR). Das Projekt hatte sich nach weniger als fünf Monaten amortisiert.

Durch die Optimierung des Spiralfrosters konnte Paragon die Gesamtleistung und -effizienz des Werks in Doncaster erheblich steigern. Die Vertreter von Paragon sind nicht nur mit der Technologie, sondern auch mit der Reaktionszeit und nahtlosen Kommunikation von Intralox sehr zufrieden. „Das DirectDrive-System ist zweifelsohne Förderbändern aus Metall überlegen“, sagt Kevin Harmer, Paragon Engineering Manager. „Es hat dazu beigetragen, die Effizienz unserer Linie zu optimieren, und wir müssen die Spirale nicht mehr ständig im Auge behalten!“