Intralox riduce i costi di manodopera annuali di un'azienda di prodotti per l'igiene di 288.000 dollari e aumenta la capacità produttiva del 30%

Caso di studioProduttore globale di prodotti per l'igiene

Prodotti

Attrezzatura ARB, Nastri modulari in plastica

Settori

Beni di consumo

Obiettivi del cliente

Un produttore globale di prodotti per l'igiene eseguiva operazioni manuali per l'accumulo, la modifica e la pallettizzazione dei prodotti in uno stabilimento europeo di pannolini. Il processo prevedeva il contenimento manuale delle confezioni finché gli operatori non fossero pronti a inserirle nelle casse. Anche lo smistamento e la convergenza dei prodotti venivano eseguiti manualmente, così come la pallettizzazione alla fine della linea. L'obiettivo dello stabilimento era implementare l'automazione parziale per ridurre i costi di manodopera e rendere la pallettizzazione robotizzata a prova di futuro, ma non sapevano come farlo per via dei layout complessi e inaccessibili delle linee.

Intervento di Intralox

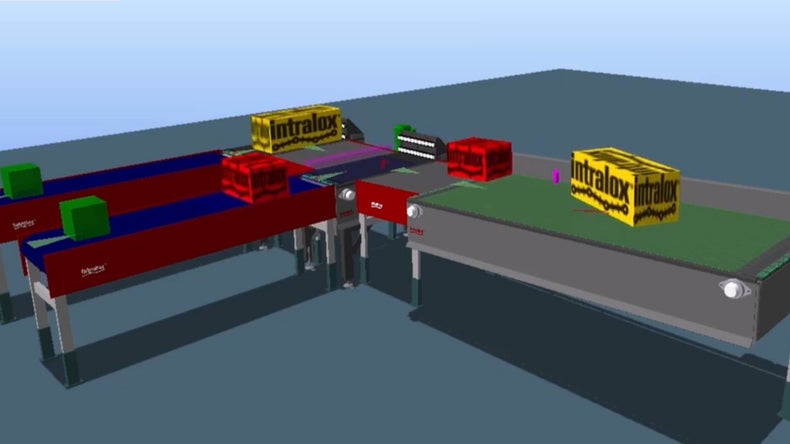

Dopo aver preso in considerazione i nastri curvilinei del suo precedente fornitore di trasportatori, il produttore ha scelto Intralox per l'ottimizzazione delle linee. I nostri esperti hanno collaborato direttamente con l'azienda per creare un layout completamente nuovo, che include la nostra tecnologia Dual-Stacked Angled Roller Belt (DARB) insieme ad altri nastri e attrezzature Intralox per una soluzione completa.

Oltre a organizzare il layout per ottenere un ingombro più compatto, abbiamo installato un nastro Serie 1000 High Density Insert Roller, che consente l'accumulo delle confezioni mentre un operatore prepara e imballa le casse. Abbiamo inoltre installato un DARB smistatore S4500 (1:2) per automatizzare il processo di smistamento, insieme a due trasferimenti passivi per la convergenza e a un Activated Roller Belt (ARB) Giracasse S400 davanti al pallettizzatore. Il produttore ha scelto di mantenere la pallettizzazione manuale, ma le linee offrono ora la flessibilità necessaria per aggiungere un pallettizzatore robotizzato in futuro.

Risultati

Il layout ottimizzato dello stabilimento ha creato spazio per sette nuove potenziali linee. L'automazione aggiunta alle linee semplificate ha ridotto i costi di manodopera di 1.000 dollari per turno, il che, combinato alle otto linee che abbiamo ottimizzato, ha determinato un risparmio mensile di 24.000 dollari o annuale di 288.000 dollari. Inoltre, la portata di trasporto è aumentata da 20-25 a 30-35 confezioni al minuto, con un aumento della capacità produttiva media del 30% circa. L'obiettivo per il futuro è ottimizzare altre linee con le tecnologie Intralox.