Lider na światowym rynku butelkowania napojów ogranicza roczny czas przestojów o 36 godzin dzięki rozwiązaniu Intralox

Analiza przypadkuGlobalna firma butelkująca napoje

Produkty

Modułowe taśmy z tworzyw sztucznych

Branże

Napoje

Oczekiwania klienta

Amerykańskie przedsiębiorstwo — lider na rynku butelkowania — świadczące usługi dla znanej globalnej marki napojów miało problemy ze skrętną taśmą przenośnikową 180°. Modułowa skrętna taśma przenośnikowa z tworzywa sztucznego produkcji konkurencyjnej firmy łatwo pękała i szybko ulegała zużyciu. Prowadziło to do nieplanowanych przestojów, prac naprawczych wymagających dużego nakładu środków oraz wysokich kosztów wymiany taśmy, a także skrócenia czasu produkcji.

Modernizacja z firmą Intralox

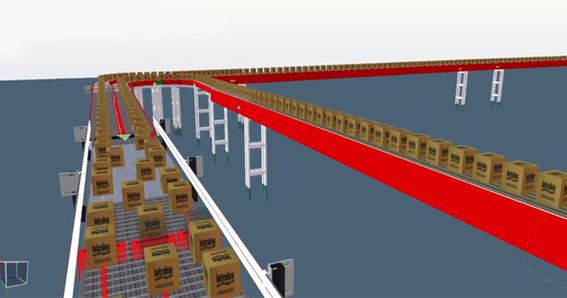

Przedsiębiorstwo dążyło do ograniczenia czasu nieplanowanych przestojów, poprawy wydajności linii i redukcji kosztów wymiany taśmy. Ze względu na wysokie standardy usług i unikatową ofertę technologiczną podjęto decyzję o współpracy z firmą Intralox, która zaleciła modernizację przenośnika poprzez montaż taśmy skrętnej z serii 2300 — Flush Grid Nose-Roller Tight Turning z łożyskowanymi brzegami w technologii Load-Sharing. To rozwiązanie pozwala na równomierne rozłożenie obciążenia taśmy, co przekłada się na minimalizację usterek spowodowanych zużyciem materiału, a także ułatwia przenoszenie wielu różnych produktów w punktach transferowych rolki nosowej.

Od czasu montażu sprzętu Intralox nie mieliśmy żadnych przestojów związanych z pracą na tym łuku. To doskonały przykład umiejętnego rozwiązywania problemów prowadzącego do poprawy wydajności i przepustowości produkcji, a także redukcji kosztów operacyjnych.

Kierownik operacyjny zakładu

Globalna firma butelkująca napoje

W ramach procesu modernizacji firma Intralox przeprojektowała również system przenośników przedsiębiorstwa. Dzięki dużej wytrzymałości taśm transportujących Intralox z serii 2300 zamiast stosowania dwóch łuków 90° możliwy był montaż ciągłej taśmy skrętnej 180°.

Rezultaty

Firma Intralox pomogła przedsiębiorstwu butelkującemu wyeliminować jeden silnik i jeden punkt transferowy, jednocześnie upraszczając cały układ poprzez przeprojektowanie systemu przenośników z zastosowaniem niezawodnych rozwiązań. Modernizacja z Intralox pozwoliła ograniczyć czas nieplanowanych przestojów, a także ograniczyć zużycie taśmy i koszty jej wymiany. Przełożyło się na to na oszczędności na poziomie 36 metrów taśmy rocznie. Firma butelkująca nie zgłosiła żadnych problemów związanych z korzystaniem z nowego sprzętu. Czas przestojów zmniejszył się o 36 godzin w skali roku, co z kolei doprowadziło do wzrostu produktywności i wydajności. Pełny zwrot z inwestycji zostanie osiągnięty po dziewięciu miesiącach.