Firma Procordia Food AB zwiększa wydajność napełniania o 8% dzięki optymalizacji układu z użyciem technologii ARB firmy Intralox

Analiza przypadkuProcordia Food AB

Produkty

Urządzenia ARB, Modułowe taśmy z tworzyw sztucznych

Branże

Przemysł owocowo-warzywny, Napoje

Oczekiwania klienta

W zakładzie Procordia w szwedzkiej miejscowości Kumla pakuje się produkty z owoców i jagód w kartony Tetra Brik. Po zapakowaniu produkty są gotowe do wysyłki. W sekcji pakowania, należącej do linii nalewania soków owocowych, opakowania zbiorcze z maszyn pakujących były podnoszone elewatorem do sekcji załadunku paletyzatora. Cele produkcyjne zakładu zostały zwiększone, jednak ograniczone możliwości elewatora nie pozwalały na wzrost wydajności. Zjawisko „wąskiego gardła”, występujące często w części obsługiwanej przez elewator, powodowało wielogodzinne przestoje pracy przenośników i maszyn napełniających, czego konsekwencją były straty produktów i nieprawidłowo napełnione kartony. Ponadto wzdłuż wznoszących przenośników rolkowych często kumulowały się opakowania zbiorcze, co doprowadzało do uszkodzeń w wyniku ich niestarannego przenoszenia.

Modernizacja z Intralox

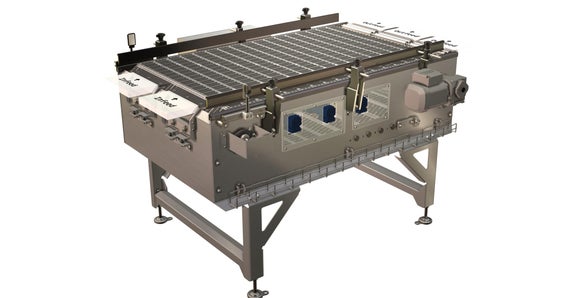

Technologia Activated Roller Belt (ARB) firmy Intralox zoptymalizowała układ zakładu w miejscowości Kumla i dostępne w nim miejsce. Przenośnik skrętny w kształcie litery L zastąpiono prostym rozwiązaniem ARB 90-Degree Transfer, które zwiększyło wydajność obsługi opakowań zbiorczych i pozwoliło oszczędzić miejsce w zakładzie. Umożliwiło to zamontowanie przenośnika wznoszącego, który zastąpił elewator, a tym samym wyeliminowało problemy „wąskiego gardła”, zwiększył wydajność i zapewnił stały przepływ opakowań zbiorczych. Pozwoliło to również zadbać o zdrowie i bezpieczeństwo personelu poprzez wyeliminowanie zagrożeń związanych z ruchomymi częściami elewatora.

Na odcinku wzniosu standardowy przenośnik rolkowy został zastąpiony przenośnikiem z serii 1000 wyposażonym we wbudowane rolki, który umożliwił staranniejsze przenoszenie opakowań zbiorczych. Rozwiązanie ARB 90-Degree Transfer zastąpiło mechanizm przenoszenia rolkowego, dzięki czemu zakład spełnia surowsze standardy w zakresie BHP. Nowy, zoptymalizowany układ wyeliminował konieczność używania sekcji obrotu opakowań zbiorczych, ponieważ opakowania zachowują prawidłowe położenie po dotarciu do sekcji załadunku paletyzatora.

Rezultaty

Nowy układ, opracowany dzięki technologii ARB firmy Intralox, zoptymalizował wydajność linii pakowania. Dzięki nowemu układowi zakład w miejscowości Kumla zyskał wynoszący 8% wzrost wydajności maszyny napełniającej i ograniczył straty produktów na linii o 50%, co umożliwiło napełnianie dodatkowych 8500 kartonów Tetra Brik dziennie.