英特乐帮助一家全球饮料瓶装厂商实现产线效率最大化,使堆积量增加 60–70%

案例研究一家全球饮料瓶装厂商

产品

ARB 设备

行业

饮料行业

客户目标

一家全球饮料瓶装厂商在 2012 年安装实施了一条全新生产线。该线的码垛机前装有一台滑板分道器。在生产过程中,工厂发现堆积量不足以支持码垛机在生产过程中的短暂停机,引发了包装机乃至灌装机的停机,从而导致整条产线的停产。此外,滑板分道器从 2017 年开始需要每周进行维护,造成了人工成本和停机时间。该厂商需要一套能够解决这些问题,同时可提高生产线整体效率的解决方案。

英特乐解决方案

客户首先考虑将滑板分道器移至紧接在包装机后的位置上,以便增加在滑板分道器和码垛机之间的堆积量。然而,滑板分道器宽 1092 毫米,两个出料口的中心距为 800 毫米,而输送机的宽度仅有 552 毫米;所以,这种方法不可行。即使可行,也依然需要每周进行维护,而且不够可靠,会继续影响生产线效率。

英特乐 ARB 7000 系列分道器是一个可靠的产品,让生产安心。我们已经向我们的兄弟厂推荐该产品和应用来帮助他们达到生产目 标。

工程管理团队

一家全球饮料瓶装厂商

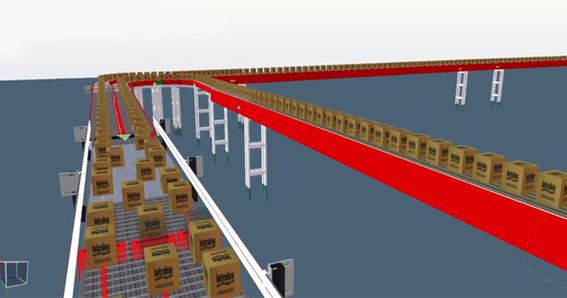

该客户向英特乐咨询,希望获得一种更可靠的解决方案。在考虑了当前存在的问题以及生产线的布局后,英特乐推荐了 Activated Roller Belt™(激活式滚轮传送带,ARB™)7000 系列一进二出分道器。ARB 7000 系列分道器无外露活动部件,维护需求低,可以处理高速产线。在这个项目中,它不仅解决了堆积量的问题,而且可以配合现有输送机的宽度。在英特乐分道器安装期间,工厂还对其他输�送机进行相应的改造,整个项目只用了三天停机时间。

成果

ARB 7000 系列分道器减轻了滑板分道器频繁维护给工厂造成的压力,并将产品堆积量增加了 60-70%。该方案立竿见影地解决了客户的问题,从而也消除了这些问题所导致的停机时间。使用 ARB 7000 系列分道器替代滑板分道器,不仅减少了维护工作,还将生产线效率从 80% 提升至 93%,客户在一年后就收回了项目投资成本。