自动化的风险

以及要使您的运营获得回报而需要考虑的问题

- 见解

- 八月 17, 2020

从表面上看,实现食品加工厂后��端自动化的决定似乎毋庸置疑。无论该区域是全部采用人工处理还是部分实施自动化,提升从包装机到码垛机的自动化程度一定是有益无害的,对吗?

答案通常是掷地有声的“对”。但也存在风险。

我们看到有些客户在未充分了解各种决策标准的情况下将自动化加入到了他们的设施中。结果可能是意外的、令人遗憾的和代价高昂的。

后端工厂自动化的驱动因素

自动化的好处包括:

- 降低运营费用

- 优化空间利用率

- 提高效率和产量

- 减少错误

- 增加灵活性

- 提高工人的安全性

成功案例:了解一家全球家禽加工企业如何成功地将英特乐自动化解决方案引入其设施中。了解更多

如今的技术正在使以前不可能实现的目标现在有了实现的可能性。以智能化方式集成后,自动化系统可带来丰厚的回报。但是,考虑不周密的系统可能会造成严重后果,例如运营成本上升、产量不足以及无法履行订单生产义务。自动化存在一些必须避免而且也能够避免的风险。

有哪些风险?

风险 1:减小系统规模以满足当前和未来的包装速率

平均速率与瞬时速率

包装速率是保持稳定还是有波动?如果速率波动很大,设计一个适应平均速率的系统可能会产生�瓶颈。使用时间窗口(例如每小时的箱子数量)计算平均速率。但时间窗口越长,掩盖大幅速率波动的可能性就越大。

例如,在肉制品厂和家禽加工厂中,箱子包装通常是由一组将包装箱放在单个截取输送机上的工作人员执行的手动流程。在不同的时间,大多数甚至所有操作员都可能会连续完成包装箱子的工作,从而产生短期速率,最高可达平均小时速率的两倍。如果系统在设计上不支持速率波动,那么就会频繁地停止和启动,从而降低生产线的效率。

产品更换

是否要在一条生产线上生产多种产品?如果是这样,那么产品更换有可能涉及包装尺寸、速率和类型(有时)的变化。系统设计必须具有所需的容量和灵活性,以适应每种产品。但经常被忽视的是,系统设计是否能够为必须在一天(包括在更换期间为进行设置工作而安排的宽限时间)内生产的所有产品实现总的组合产量。如果灵活的系统设计可有效地减少设置工作,那么一天内就有更多时间可以投入生产

系统应具有足够的备用产能,以适应在不久的将来可能需要的产量增 长。

未来速率要求

桥梁的设计不能只针对当前的需要,一个预计要使用许多年的自动化系统也不能如此设计。英特乐系统工程顾问 Tre Lapeyre 表示,食品加工企业必须着眼于未来。“系统应具有足够的备用产能,以适应在不久的将来可能需要的产量增长,”他如此建议。“否则,在提供预期投资回报之前就可能需要更换系统的大部分设备。”

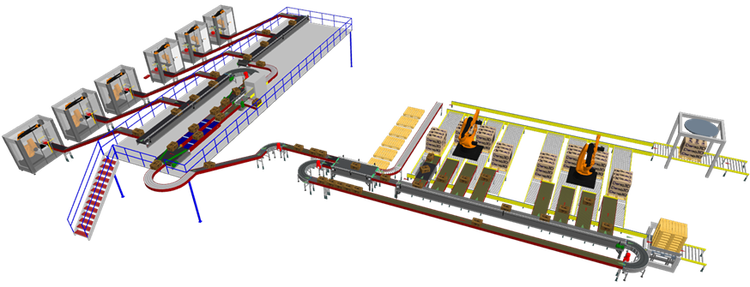

我们的许多客户都发现,集成式码垛系统(如上面所示的例子)提供了更高的灵活性,并且能够更好地让生产线为应对未来的生产变化做好准备。

风险 2:应用自动化之前未考虑运行条件

湿度

您的设备将进行直接冲洗还是间接冲洗?您是否需要输送可能发生泄漏的产品,从而可能需要进行清洁?您的包装表面是否会变湿(例如,离开冷库后产生冷凝水)?是否要使用清洁剂或其他可能具有腐蚀性的化学品?这些因素都有可能对设备性能产生负面影响,并导致频繁的维护和修理。

正确地清洁、消毒和维护这些系统零件的能力至关重要。确保设备的设计以及在建造中使用的材料符合这一要求。

温度

低或高工作环境温度都会影响设备的性能、使用寿命以及产品输送的可靠性。例如,表面有霜冻的冷冻产品会减小正确输送所需的摩擦。对于这些情况,选择能够适应所需温度范围并且能够可靠地工作的自动化解决方案至关重要。

瓦楞箱灰尘

在您的设备中聚积的瓦楞箱灰尘可能会导致计划外停机和设备过早出现故障。在选择自动化解决方案之前,请了解系统如何应对瓦楞箱灰尘聚积,以便您可以实现和维持生产目标,而不会出现意外情况。

风险 3:忘记人力因素

当在设施中应用自动化时(尤其是首次应用自动化时),成功需要的不仅仅是以智能化方式设计的系统。还可能需要新的组织架构。通常,员工必须重新接受培训,因为他们被分配了新的角色和职责。所有受影响的员工都必须愿意接受改变并为取得成功做好准备。

要使自动化系统保持高效运行:

- 请选择易于理解和操作的系统。当发生生产转换时,新员工将能够迅速接手。

- 培训员工,让他们知道如何正确地维护设备并确保设备平稳运行。

以智能化方式向前推进

如果您正在考虑为工厂引入或增加更多的自动化技术,请首先与自动化系统和生产线布局优化方面的专家讨论您的计划。这些专家可以帮助您降低风险,并对您的自动化需求和可用解决方案进行重要评估,以帮助实现您的目标。

如果能够得到正确的设计和实施,自动化常常是理想的选择。咨询合适的合作伙伴可以帮助您选择一个面向未来、灵活且能够为您的公司带来巨大投资回报的系统。

有关英特乐自动化解决方案的更多信息,请访问我们的从包装机到码垛机页面。