Weniger Übergabeplatten, weniger Platz, weniger Zeit mit Verpacken bis Palettieren

FallstudieCoca-Cola Solar • Upton

Produkte

Modulares Kunststoffförderband

Branchen

Getränke, Konsumgüter

Lösungen

Verpacken bis Palettieren

Ziele des Kunden

Aufgrund der hohen Marktnachfrage nach abgefülltem Wasser läuft das Solar-Werk von Coca-Cola in Maceió, Brasilien, rund um die Uhr mit begrenzten Stillstandszeiten für die Wartung. Coca-Cola Solar beabsichtigte, den Bereich für manuelles Verpacken und Palettieren zu automatisieren, um Kapazität und Effizienz zu erhöhen und gleichzeitig den manuellen Arbeitsaufwand zu reduzieren. Herkömmliche Radiusbänder erfordern einen großen Radius und haben einen höheren Platzbedarf. Wenn sie mit üblichen Roller Top-Akkumulationsbändern kombiniert werden, sind mehr Übergabeplatten und Montagezeiten erforderlich, und die Wahrscheinlichkeit von Schrägstellung, Staus und Beschädigungen nimmt zu.

Coca-Cola Solar wollte außerdem die Gesamtumstellungszeit verkürzen und in der Lage sein, kleine Verpackungen, die zukünftig entwickelt werden, befördern zu können. Da das Werk rund um die Uhr betrieben wird, musste die Umstellung innerhalb eines begrenzten Zeitrahmens erfolgen.

Intralox-Lösung

Upton, ein OEM-Partner von Intralox, arbeitete mit Coca-Cola Solar zusammen, um die Ziele des Werks zu erreichen. Im Wissen darum, dass Intralox über das innovativste Bandportfolio vom Verpacker zum Palettierer verfügt, hat Upton Marcelo Mattos, Account Manager bei Intralox, hinzugezogen, um das Linienlayout zu optimieren. Gemeinsam wurde ein Plan zur Steigerung der Effizienz bei gleichzeitiger Reduzierung von Risiken, Installationsund Stillstandszeiten entwickelt.

Diese hervorragende Lösung sorgt für einen optimalen Produktfluss zwischen dem Verpacker und dem Palettierer.

Jose Luis dos Santos

Upton Sales Executive Director

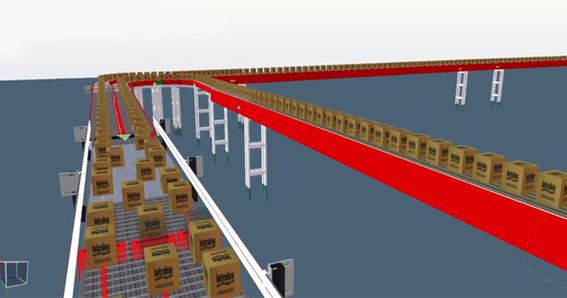

Die Lösung umfasste ein Radiusförderband der Serie 2300 mit Messerkanten-Rollenkonfiguration sowie ein gerade laufendes Förderband der Serie S1000, das eine Vielzahl verschiedener SKUs ohne Übergabeplatten zwischen den Förderern fördern kann. Vervollständigt wurde die Installation durch das einzigartige Radiusband S2100 ZERO TANGENT, welches sich durch seine kompakte Standfläche und seine Flexibilität auszeichnet. Die gesamte Lösung passte optimal in den vorhandenen Platz bei Coca-Cola Solar.

„Wir haben gemeinsam an der Konstruktion gearbeitet und die Förderer während der Testphase im Werk des Kunden inspiziert“, so Mattos. „Während der gesamten Installation standen wir unterstützend zur Seite.“

Resultate

Intralox und Upton haben ihren Plan erfolgreich umgesetzt und trotz des begrenzten Platzes in Rekordzeit die Umstellung von einer manuellen auf eine automatisierte Linie vollzogen. Die neue Linie wurde parallel zur alten Linie installiert, wodurch für die Umstellung lediglich dreieinhalb Stunden Ausfallzeit erforderlich waren. „Für uns war es eine Herausforderung, weil die Installation in unsere Hochsaison fiel“, so Ana de Fatima, Production Supervisor bei Coca-Cola Solar. „Diese Installation hatte nur minimale Auswirkungen auf die Produktion.“

Durch die kombinierte Lösung aus S1000 und S2300 wurde die Zahl der erforderlichen Übergabeplatten um 22 reduziert, wodurch die Kosten für das Übergabematerial gesenkt und die Installationszeit verkürzt wurden. Mit weniger Übergabeplatten kann der Kunde in Zukunft auch kleinere Packungen handhaben. „Diese hervorragende Lösung sorgt für einen optimalen Produktfluss zwischen dem Verpacker und dem Palettierer“, so Jose Luis dos Santos, Sales Executive Director bei Upton.

Darüber hinaus benötigt Coca-Cola Solar keinen Bediener mehr, um die Linie beim Wechsel von Etiketten oder Gebindeanordnung einzurichten. Dadurch werden pro Bediener und Tag ca. 30 Minuten eingespart. In den sechs Monaten seit der erfolgreichen Installation bei Coca-Cola Solar hat Upton diese Lösung bereits bei anderen Installationen angewendet.

„Die beste Erfahrung war die Zusammenarbeit von Upton, CocaCola Solar und Intralox als Team“, so Mattos. „Die Atmosphäre war von gegenseitigem Vertrauen und echter Zusammenarbeit geprägt. Der Erfolg der Installation ist auf diese umfassende Partnerschaft zurückzuführen.“