ProTrax Lösung stellt reibungslosen Backblechtransport sicher

FallstudieMajor Wholesale Bakery

Produkte

Modulares Kunststoffförderband

Branchen

Bakery

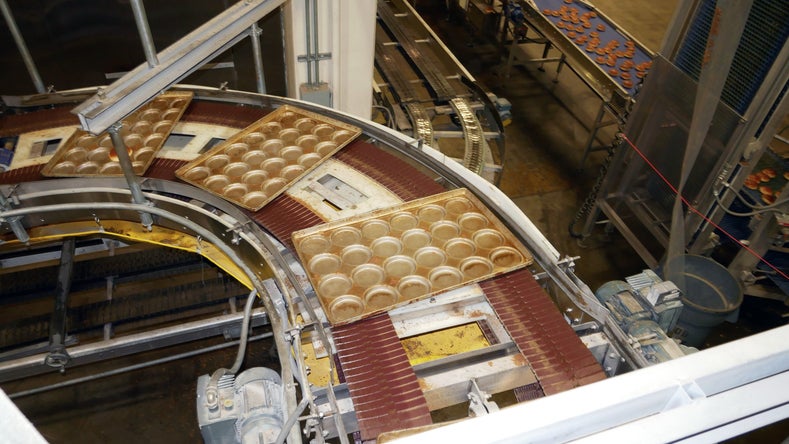

Eine führende Großbäckerei hat kürzlich die Brötchenlinie in einem ihrer wichtigsten Werke aufgerüstet. Diese Linie, mit der 36.000 Brötchen je Stunde produziert werden, verfügt auf dem Abschnitt für das Rückleiten der Brötchen über eine Radiusanwendung mit Aufwärtsförderung bei einer Steigung von 10°. Ein Kunststoffkettenband mit Reibungseinsätzen hatte in diesem Bereich Probleme verursacht. Wöchentlich mussten vom Wartungspersonal Bandabschnitte repariert oder ausgetauscht werden; weiterhin bestand das Risiko von Produktverunreinigungen durch defekte oder verschlissene Bänder. Mit den Reibungseinsätzen konnten der korrekte Abstand und die korrekte Ausrichtung der Backbleche nicht kontinuierlich beibehalten werden. Die Backbleche verrutschten mindestens einmal pro Stunde in Rückwärtsrichtung und verursachten so Produktionsstaus, die von Hand behoben werden mussten und aufgrund der Höhe der Fördererüberlast ein Sicherheitsrisiko darstellten.

Intralox entwickelte eine einfache einteilige Bandlösung, die in jeder dritten Reihe das Sideflexing Flat Top-Band der Serie 4090 mit den ProTrax Flat Top-Modulen der Serie 4030 kombiniert. Die mit zwei magnetischen Modulen ausgestatteten ProTrax Bänder sind für den Einsatz in heißen, trockenen oder öligen Umgebungen erprobt, reduzieren Ausfallzeiten und vermeiden Produktionsstaus. Seit der Installation im Juni 2017 hat die ProTrax Lösung für die kontinuierliche Beibehaltung des Abstands zwischen den Backblechen gesorgt und dadurch Produktionsstaus und Wartungsarbeiten verhindert sowie die diesbezüglichen Sicherheitsbedenken in dem entsprechenden Bereich beseitigt. Arbeiter müssen keine Bandmodule mehr austauschen oder sich Gedanken über Produktverunreinigungen machen. Die Bäckerei rechnet damit, mehr als 15.000 US-Dollar pro Jahr in Bezug auf die damit verbundenen Wartungskosten einzusparen und von einer Amortisationszeit von weniger als einem Jahr zu profitieren. Die Werksleitung erwartet, dass die neue Lösung mindestens 3-5 Jahre genutzt werden kann und plant, demnächst zwei weitere Kurvenförderer, einschließlich einer S-Kurven-Anwendung, umzurüsten.