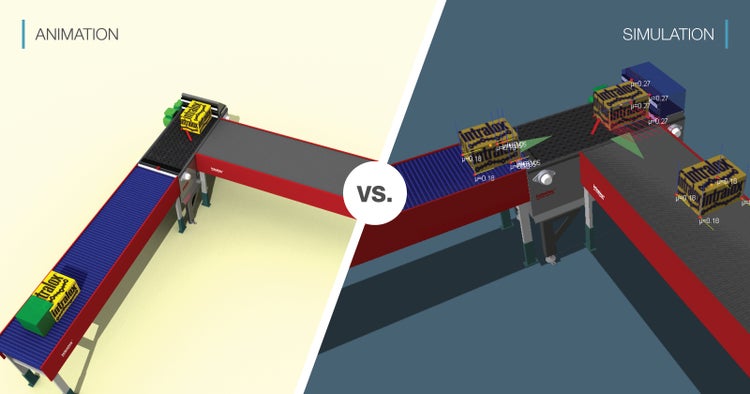

Animation vs. Simulation

Erstellen Sie Prognosen zu Resultaten und maximieren Sie die Leistung bei der Automatisierung der Verpackungsförderung

- Einblicke

- August 20, 2021

Die Automatisierung ist für Verarbeitungsanlagen in verschiedenen Branchen von entscheidender Bedeutung. Angesichts der teuren, zeitintensiven Hürden und unbekannten Faktoren ist es jedoch keine leichte Aufgabe, diese zu erreichen. Ist es überhaupt möglich, eine vorhersehbare Leistung bei der Verpackungsförderung zu erzielen?

Die gute Nachricht ist, dass Sie mithilfe von Animationen und Simulationen bei der Optimierung Ihres Linienlayouts eine bessere Vorhersagbarkeit der Förderleistung erzielen und ein tiefergehendes Verständnis Ihrer Systeme entwickeln können. Es ist wichtig, die Unterschiede zwischen den beiden zu kennen, wenn Sie mit Ihren Partnern zusammenarbeiten, um Lösungen zu evaluieren. Wir haben mit Joe DePaso, leitender Ingenieur bei Intralox, und Reid McCall , Demo3D-Produktmanager bei Intralox, gesprochen, um die Unterschiede zwischen Animation und Simulation besser zu verstehen.

Definition einer Animation

„Die Animation ist eine idealisierte Darstellung von Paketen, die von Punkt A nach Punkt B transportiert werden. In diesem Sinne erreichen die Pakete trotz eventueller Hindernisse ihr Ziel“, erklärt Joe DePaso. „Die Animation stellt Bewegung dar.“ Animationen können Werksleitern und Bedienern helfen, den Aufbau ihres gewünschten Systems zu verstehen und zu visualisieren. Allerdings können Animationen nicht alle Faktoren aufzeigen, die die Pakete möglicherweise in der Produktionslinie beeinträchtigen könnten. Sie sind einfach nicht dafür konzipiert, unvorhersehbare Resultate, Prognosen und Risikomanagement zu berücksichtigen.

Im Jahr 2005 haben wir mit Emulate3D an der Entwicklung einer Intralox-ARB-Physik-Engine in Demo3D gearbeitet, die uns eine genaue Paketbewegung liefert. Schließlich haben wir einen geschützten Intralox-Katalog entwickelt, der Intralox-ARB-Geräte und die gesamte Intralox-Produktlinie enthielt. Während dieser Entwicklung und bei der Anwendung von Simulationstools bei unseren Kunden haben wir uns von Vertriebsmitarbeitern zu echten technischen Beratern weiterentwickelt.

Leitender Ingenieur bei Intralox

Unterschiede bei der Simulation

In einer auf physikalischen Prinzipien basierenden 3D-Simulation werden jeder Komponente, auf die ein Paket während des Transports trifft, physische Parameter zugewiesen. Die Bewegung des Pakets entwickelt sich im Laufe der Zeit, während es mit diesen physischen Komponenten interagiert. Das Simulationsvideo ist die grafische Ausgabe dieser Interaktionen, die in der Summe die entwickelte Bewegung des Pakets ergeben.

Simulationen nutzen das auf physikalischen Prinzipien basierende 3D-Modell einer Systemumgebung und wenden wissenschaftliche Tools wie unsere geschützten physikalischen Algorithmen, Akkumulationsanalysetools und das Schätzungstool für die Gesamtanlageneffektivität (GAE) an, um spezifische Fragen zu beantworten. Diese Fragen können so einfach sein wie „Mit welcher Geschwindigkeit muss ich meine Zusammenführung ausführen, um einen Produktstau zu vermeiden?“, oder so kompliziert wie „Wenn meine Verpackungsanlage pro Schicht 15 Minuten weniger ausfällt, welche Auswirkungen hätte das auf meinen Gesamtdurchsatz?“.

Die Genauigkeit der Antworten auf diese Fragen hängt stark von der Qualität der Daten ab, die als Grundlage der Simulation dienen. Dies hilft Projektleitern, fundierte Entscheidungen zu treffen und vorhersagbare und genaue Resultate durch simulationsbasierte Modelle zu liefern. So können eine Prognose der Gesamtbetriebskosten eines Systems erstellt und Engpässe ermittelt werden. Außerdem entwickeln Sie ein tiefgreifendes Verständnis für das Produktverhalten in Ihren Produktionslinien.

Intralox nutzt Simulationen, um die Linienlayouts zu optimieren und den Gesamtwert des Projekts und eine schnellere Kapitalrendite zu gewährleisten.

Wann sind Simulationen erforderlich?

Simulationen sind nützlich, wenn Sie Bedenken hinsichtlich der Leistung Ihrer Prozesse haben, z. B. beim Sortieren, Zusammenführen, Verteilen und Formen von Palettenlagen. In diesen Fällen bestätigen Simulationen die Effektivität Ihres Linienlayouts. Die besten Resultate erzielen Sie, wenn Sie bereits in einer frühen Phase Ihrer Projekte mit Layout-Experten zusammenarbeiten, um Ihre Prozessziele abzustecken und ein passendes Layout zu entwickeln, um diese zu erreichen.

DePaso erklärt: „Durch die Simulation des gesamten Prozesses oder kritischer Teilprozesse wird das Risiko drastisch reduziert, da die Beobachtung der Bewegung, die das Paket entwickelt, durch den gesamten Prozess hindurch ermöglicht wird.“ Bei Intralox sind Simulationen nur eines von mehreren Tools, mit denen wir die Linienlayouts für unsere Kunden optimieren und vereinfachen.

Weitere Tools im Toolkit des Layout Development Managers sind die diskrete Ereignismodellierung, Engpassanalyse, Durchsatzanalyse, Akkumulationsanalyse, auf physikalischen Prinzipien basierende Modellierung und ein fachkundiges Verständnis der Fördersysteme.

Tipp des Intralox-Teams: Wenn Sie die Simulationsmodellierung für die Optimierung Ihres Linienlayouts in Betracht ziehen, teilen Sie Ihrem Anbieter alle bekannten Informationen zu Ihren Förderern, Systemen, Zielen und gewünschten Resultaten mit. Die Kenntnis aller wichtigen Informationen ist für den Einsatz von Simulationen zur Risikominimierung von entscheidender Bedeutung.

Simulationen: Nur so stark wie die Partnerschaft

DePaso vergleicht Simulationen mit einem Werkzeug, das nur so stark ist wie der Benutzer. Bei der Automatisierung Ihrer Verarbeitungsanlagen ist es wichtig, einen Partner mit nachgewiesenen Kenntnissen und Erfolg bei der Simulationsmodellierung an Ihrer Seite zu haben. Darüber hinaus muss Ihr Partner sämtliche Informationen zu Ihren Systemen kennen, damit die Simulation angewendet werden kann.

Die Qualität und Vollständigkeit der Daten, die als Grundlage der Simulation dienen, sowie die genaue Kenntnis der Stärken und Einschränkungen der Software bestimmen die Genauigkeit der Simulation.

Demo3D-Produktmanager bei Intralox

„Eine gute Simulation kann nicht im Vakuum durchgeführt werden“, sagt Reid McCall. „Die Qualität und Vollständigkeit der Daten, die als Grundlage der Simulation dienen, sowie die genaue Kenntnis der Stärken und Einschränkungen der Software bestimmen die Genauigkeit der Simulation. Daher sind ein offener Dialog und ein klares Verständnis der Ziele sowohl von unserer Seite als auch von der Seite des Kunden die Kernelemente einer erfolgreichen Simulation.“

Sehen Sie sich an, wie eine Simulation im großen Maßstab den Wert einer Optimierung des Linienlayouts veranschaulicht.

Simulation und Erreichen von Zielen

Die Simulationsmodellierung bietet zahlreiche Vorteile für eine Vielzahl von Zielsetzungen sowohl in Verarbeitungsanlagen als auch bei Erstausrüstern.

In kleinem Maßstab können Simulationen:

- die Positionierung und Zeitsteuerung der Liniensteuerungsgeräte optimieren

- die Förderbandsequenzierung und die Förderbandgeschwindigkeit optimieren

- Überprüfen Sie die Produkthandhabungseigenschaften, einschließlich Ausrichtungsänderungen, Drehen, Umleitungen, Kurven und Akkumulationsstaudruck

In großem Maßstab können Simulationen:

- das Produktionsvolumen der Verpackungslinie, die Gesamteffizienz des Systems und die Betriebszeit abschätzen

- Engpässe in einem System identifizieren

- Sammelstellen optimieren, indem Sie die Menge der Akkumulation an dieser Stelle bestimmen

Unabhängig von Ihrem Projektmaßstab ist die Simulationsmodellierung so konzipiert, dass Sie Risiken minimieren und Zeit und Geld sparen können.

Ein Jahrzehnt Simulationsexpertise bei Intralox

Seit über zehn Jahren verwendet Intralox Simulationsmodellierung als Nachweis der Durchführbarkeit und als Layout-Validierungstool für die Förderung. Wir haben die Art und Weise, wie wir Simulationen einsetzen, weiterentwickelt, um den Wert optimierter Layouts zu quantifizieren und Projekte besser zu bewerten, um Risiken zu mindern, bevor Systeme gebaut und in Betrieb genommen werden.

Haben Sie Interesse an den Simulationsservices von Intralox für Ihre Layoutoptimierung? Besuchen Sie unsere Seite zur Layoutoptimierung.