La optimización de espirales soluciona los problemas de mantenimiento y residuos de Beretta

Caso prácticoBeretta

Productos

Espirales

Sectores

Productos cárnicos y avícolas

Objetivos del cliente

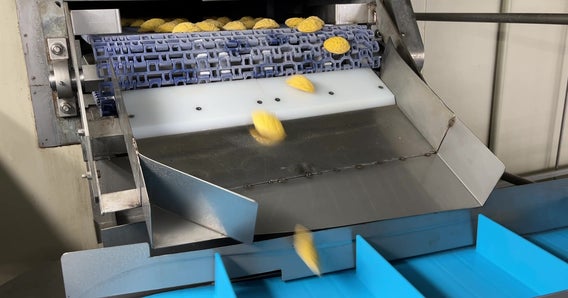

Salumificio Fratelli Beretta tenía problemas con el transportador metálico en espiral que utilizaba para secar salumi en su planta de Garbagnate Monastero en Italia. La mayoría de los problemas se debían a las partículas metálicas producidas por el desgaste, aunque el transportador también sufría una tensión excesiva de la banda, lo que acortaba la vida útil de la banda. Debido a la tensión y la suciedad era necesario un mantenimiento frecuente y el recambio de las guías de desgaste del recorrido de ida y de las guías del tambor.

Intervención de Intralox

Beretta contaba con bandas Intralox en otras plantas y aplicaciones, así que ya estaban familiarizados con la calidad que ofrece la empresa en los productos, los servicios y las garantías de rendimiento. Intralox gestionó la conversión del sistema por completo, desde la evaluación interna con instrumentos especiales hasta la puesta en marcha del transportador. El paquete de optimización de espirales proporcionó a Beretta garantías en todas las bandas, componentes y trabajos para asegurar la satisfacción.

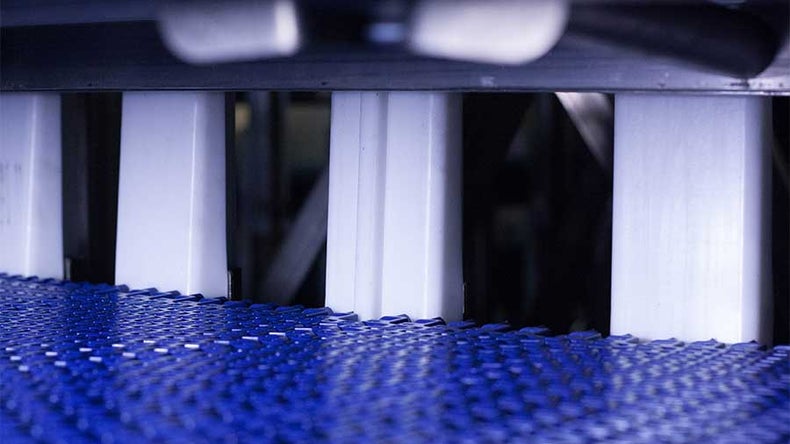

Intralox le facilitó a Beretta muestras de DirectDrive de las series 2700 y 2800 para que las probase sin ningún coste adicional. La planta pudo comparar las dos series de bandas disponibles y analizar los resultados de las bandas modulares de plástico en sus espirales de secado a través de la producción y los controles de calidad.

Resultados

Beretta escogió la serie 2800 de DirectDrive por su mayor área abierta uniforme, que ofrecía refrigeración y mayor flujo de aire. Desde su instalación a finales de 2012, las bandas de Intralox han resultado ser todo un éxito en la planta de Garbagnate Monastero ya que se ha eliminado el riesgo por los desechos del desgaste del metal. El salumi de Beretta ha alcanzado el mismo grado de humedad que tenía con la solución anterior.

Intralox recomendó potencia en el tambor y reducción de los engranajes, lo que aportó más ventajas a Beretta. El tiempo de limpieza se ha reducido en un 30 % y el tiempo de permanencia se ha reducido desde más de 60 minutos hasta un tiempo de entre 50 y 60 minutos sin riesgo de volteo. La tensión de la banda es prácticamente cero.