Las ventajas de los sistema de baja tensión o sin tensión

En los sistemas de accionamiento de banda, menos (e incluso nada) es más

- Perspectivas

- Mayo 10, 2021

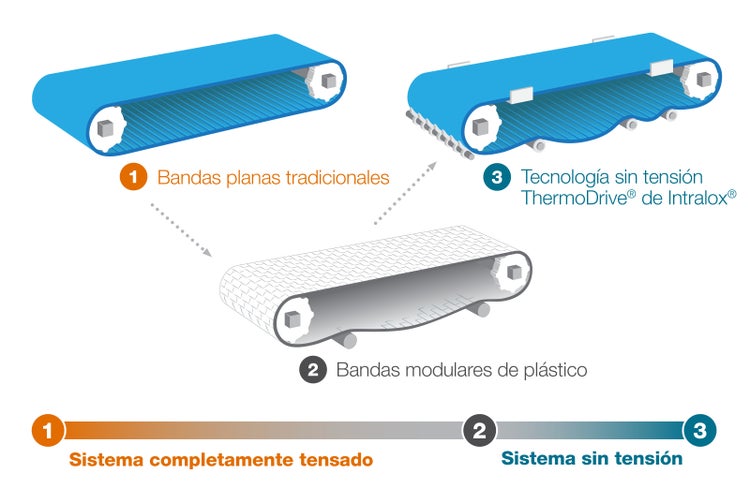

Los primeros transportadores de productos se valían de la fricción como elemento primordial para el accionamiento de las bandas. Aunque estos sistemas completamente tensados continúan utilizándose en la actualidad, la tecnología de los transportadores ha evolucionado notablemente.

Con el tiempo, los fabricantes de equipos adicionales y las empresas de procesamiento de alimentos se han ido decantando cada vez más por sistemas de baja tensión accionados por engranajes o sistemas con tecnología sin tensión, en lugar de por los de accionamiento por fricción.

¿En qué difieren exactamente estas soluciones? ¿De qué formas ha evolucionado la tecnología para dejar atrás los sistemas con tensión?

Ya tenga previsto instalar transportadores nuevos o esté pensado en adaptar equipos ya instalados, hemos resumido las ventajas que pueden ofrecer los sistemas de banda sin tensión y de baja tensión para sus instalaciones en términos de eficiencia operativa y seguridad alimentaria.

Eficiencia operativa

En un sistema con tensión, la banda debe estar tensada para poder desplazarse correctamente. Dejar a un lado esta tecnología permite a los clientes disfrutar de numerosas ventajas inherentes al instante.

Mayor vida útil de la banda

Si se reduce o elimina la tensión de un sistema de banda, se aplica menor tensión material a los componentes del transportador. La banda trabaja con menor intensidad, lo que permite prolongar su vida útil. En sistemas de baja tensión accionados por engranajes y en los sistemas sin tensión, la flexión catenaria generada en el retorno lo hace posible.

"La flexión catenaria es enormemente importante, porque cumple dos funciones", asegura Cornel de Lange, director de ingeniería de aplicaciones de Intralox EMEA. "Ayuda a eliminar por completo la tensión de la banda o a mantenerla baja, y también permite alargarla o contraerla".

La flexión catenaria de sistemas de baja tensión y sin tensión permite almacenar la banda para los ciclos térmicos.

Supongamos que existe una caída de temperatura entre los procedimientos de higienización y producción, y a medida que la banda se enfría, se contrae y acorta sobre el transportador. La existencia de secciones de banda holgadas en la zona de flexión catenaria permite al sistema aprovechar esta sección adicional para alimentar el circuito en su totalidad y mantener la tensión baja o sin tensión.

La flexión catenaria del retorno también permite que la banda se "relaje". Mientras haya carga en la zona de retorno de la banda, la tensión se mantendrá, pero desaparecerá en cuanto desaparezca de la zona motriz.

"Es parecido a librar en fin de semana", comenta Jim Honeycutt, director de productos de ThermoDrive de Intralox. "La banda funciona 'de lunes a viernes' en el área del recorrido de ida y, una vez que alcance el retorno, se relaja, vuelve a cargar las pilas y queda lista de nuevo para el recorrido de ida". En un sistema con tensión, la banda trabaja los siete días a la semana, sin tiempo de inactividad. Como cabría esperar, esto acorta su vida útil.

Consejo del equipo de Intralox: al adaptar los sistemas, comunique los cambios pertinentes al equipo de mantenimiento de su planta. Pueden considerar que la flexión catenaria es un problema y añadir tensión por error al sistema de banda sin tensión o de baja tensión.

Ausencia total de dispositivos tensores de los que preocuparse

Las bandas tensadas necesitan de ajustes periódicos. Los operarios emplean dispositivos tensores para aplicar la cantidad de tensión que consideren óptima y evitar que la banda patine. No obstante, es necesario llevar un seguimiento de la tensión y gestionarla debidamente porque puede variar con el paso del tiempo. La carga de producto, la temperatura ambiente, la antigüedad de la banda y el grado en el que se estire son factores que afectan a los ajustes que deben efectuarse.

Los sistemas de baja tensión y sin tensión no requieren dispositivos tensores. De hecho, nuestros expertos recomiendan a todos aquellos clientes que deseen adaptar sus sistemas que deshabiliten sus equipos tensores o los retiren completamente. ¿Por qué? Porque ya existe una solución que permite accionar la banda de manera predecible y con la debida fiabilidad.

La tecnología sin tensión es una solución que hemos desarrollado y que nos permite accionar una banda con holgura sobre un transportador de manera fiable y predecible.

Director de productos ThermoDrive de Intralox

Reducción de la cantidad de malas alineaciones

Si las bandas se accionan con tensión, su colocación puede presentar problemas. "Las bandas tienden a desviarse a la derecha o la izquierda y es necesario ajustarlas constantemente para mantener la alineación", indica De Lange.

"La tensión genera malas alineaciones y las empeora", apunta Honeycutt. "Si se elimina la tensión de un sistema de banda, se eliminan estos errores y se reduce su escala. Cuanto menor sea la tensión, más sencillo resulta gestionar las malas alineaciones. Una vez conseguida una tensión lo suficientemente baja, el sistema de banda se gestiona por sí mismo: el comportamiento de la banda se modifica enormemente".

En nuestros sistemas de baja tensión y sin tensión, la banda mantiene el acoplamiento con los engranajes y permanece en el circuito previsto sin necesidad de intervención externa. De este modo, se reducen las irregularidades en el desgaste de la banda, se prolonga el tiempo de actividad y se disfruta de una mayor fiabilidad.

El experto de Intralox Jim Honeycutt hace una demostración de las ventajas de un sistema de banda sin tensión.

Ventajas en lo que a seguridad alimentaria respecta

Acceso más sencillo para labores de higienización

En los sistemas de baja tensión y sin tensión hay secciones de banda holgadas en cavidades catenarias, lo que permite elevar la banda sobre el recorrido de ida. Esta característica permite acceder de manera sencilla e inmediata a los puntos correspondientes para la limpieza diaria del transportador con el mínimo esfuerzo. El diseño del circuito de la banda es más sencillo en estos sistemas de banda de baja tensión y sin tensión, lo que ofrece nuevas oportunidades para diseñarlas teniendo en cuenta la limpieza, a fin de facilitar aún más el acceso para la realización de labores de higienización.

"De este modo, se protege la marca, se mejora el rendimiento en materia de seguridad alimentaria y se reducen los riesgos al respecto prácticamente al instante", señala Honeycutt.

Ausencia de refuerzos de tejido

Para evitar el estiramiento, las bandas planas tradicionales a menudo incorporan refuerzos de tejido. Si las bandas resultan dañadas y este tejido queda expuesto, se generan puntos de acumulación bacteriana.

Los sistemas sin tensión permiten a los fabricantes de equipos originales y a las empresas de procesamiento de alimentos utilizar materiales sin refuerzos y excepcionalmente higiénicos para sus bandas. "Permiten usar un material termoplástico sólido y apto para uso alimentario higiénico, robusto y de diseño extraordinariamente resistente, que impide la entrada de líquidos y patógenos", indica Honeycutt.

Hasta el lanzamiento de las bandas modulares de plástico por parte de Intralox en 1971, todas las bandas transportadoras empleaban tensión y se basaban en la fricción.

Las bandas modulares de plástico se inventaron para solucionar los problemas que presentan las bandas metálicas de manera inherente. Las bandas ThermoDrive se desarrollaron para elevar la seguridad alimentaria a nuevas cotas sin sacrificar la fiabilidad de las operaciones.

Entonces, ¿por qué continúan siendo tan utilizados los sistemas de bandas con tensión hoy en día? Teniendo en cuenta las extraordinarias ventajas que ofrecen las tecnologías que reducen la tensión de las bandas o la eliminan por completo, es una buena pregunta.

Como asegura Honeycutt, "Es muy sencillo: eliminar la tensión proporciona mejoras al instante, con una rapidez excepcional".

Póngase en contacto con nuestros especialistas de asistencia técnica para determinar la configuración óptima de su banda transportadora.