Meno pettini di trasferimento, meno spazio, meno tempo dal confezionamento al pallettizzatore

Caso di studioCoca-Cola Solar • Upton

Prodotti

Nastri modulari in plastica

Settori

Bevande, Beni di consumo

Soluzioni

Confezionamento-pallettizzatore

Obiettivi del cliente

A causa dell'elevata domanda di acqua in bottiglia nel mercato, l'impianto Coca‑Cola Solar di Maceió, Brasile, è attivo 24 ore su 24 e 7 giorni su 7 con tempi di fermo limitati per la manutenzione. Coca-Cola Solar desiderava automatizzare l'area manuale dal confezionamento al pallettizzatore, per aumentare la capacità e l'efficienza riducendo al contempo la manodopera. I nastri con raggio tradizionale richiedono un raggio di grandi dimensioni e più spazio sul pavimento. Se combinati con nastri per accumulo Roller Top tradizionali sono necessari più pettini di trasferimento e più tempo di installazione, e aumenta la possibilità di inclinazione del prodotto, intasamento e danneggiamenti.

Coca-Cola Solar desiderava inoltre ridurre i tempi di sostituzione complessivi, ed essere in grado di realizzare piccole confezioni da sviluppare in futuro. Dato che l'impianto è in funzione 24 ore su 24 e 7 giorni su 7, la sostituzione doveva avvenire in un intervallo di tempo limitato.

Intervento di Intralox

Upton, un partner OEM di Intralox, stava lavorando con Coca‑Cola Solar per realizzare gli obiettivi dell'impianto. Sapendo che Intralox vanta la gamma più innovativa di nastri dal confezionamento al pallettizzatore, Upton ha coinvolto l'Account Manager di Intralox, Marcelo Mattos, per ottimizzare il layout della linea. Insieme hanno sviluppato un piano capace di aumentare l'efficienza riducendo i rischi, i tempi di installazione e i tempi di fermo.

Questa è un'ottima soluzione e assicura un flusso di prodotto ottimale tra il confezionamento e il pallettizzatore.

Jose Luis dos Santos

Sales Executive Director di Upton

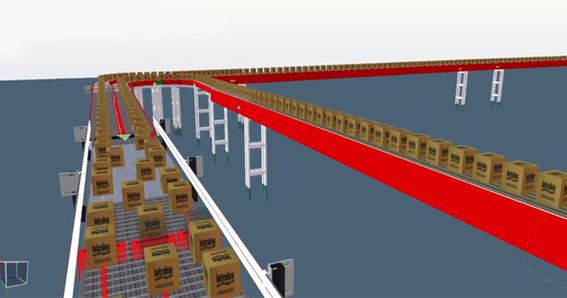

La soluzione comprendeva nastri Radius serie 2300 con configurazione della penna a rulli e nastri S1000, una serie di nastri rettilinei capaci di trasportare una grande quantità di SKU senza pettini di trasferimento fra i trasportatori. L'esclusivo nastro Radius ZERO TANGENT S2100 completava l'installazione, grazie al suo ingombro compatto e alla sua flessibilità. L'intera soluzione si integrava alla perfezione nello spazio a disposizione di Coca‑Cola Solar.

"Abbiamo lavorato insieme sulla progettazione e ispezionato i trasportatori in fase di testing presso l'impianto del cliente", ha dichiarato Mattos. "Abbiamo garantito un supporto costante durante tutta la fase di installazione".

Risultati

Intralox e Upton hanno realizzato con successo il loro piano, passando a tempo di record da una linea manuale a una automatizzata sfruttando il limitato spazio disponibile. Installando la nuova linea parallelamente a quella vecchia, la sostituzione è stata completata con sole tre ore e mezza di fermo macchina. "Per noi era una sfida, poiché abbiamo effettuato l'installazione in piena alta stagione", ha dichiarato Ana de Fatima, supervisore alla produzione di Coca-Cola Solar. "L'installazione è stata eseguita con il minor impatto possibile sulla produzione".

La soluzione combinata S1000 e S2300 comprendeva 22 pettini di trasferimento in meno, permettendo un risparmio sui costi del materiale di trasferimento e nei tempi di installazione. Un minor numero di pettini di trasferimento consente anche al cliente di gestire confezioni più piccole in futuro. "Questa è un'ottima soluzione, e assicura un flusso di prodotto ottimale tra il confezionamento e il pallettizzatore", ha affermato Jose Luis dos Santos, Sales Executive Director di Upton.

Inoltre, Coca-Cola Solar non ha più bisogno di un operatore che imposti la linea quando si sostituiscono le etichette o alla formazione dei pacchetti; ciò ha permesso di risparmiare circa 30 minuti di manodopera al giorno. Nei sei mesi dalla riuscita installazione presso Coca-Cola Solar, Upton ha già effettuato altre installazioni con la stessa soluzione.

"La parte migliore di questa esperienza è stato il lavoro di squadra tra Upton, Coca-Cola Solar e Intralox", ha dichiarato Mattos. "Abbiamo avuto fiducia gli uni negli altri, abbiamo lavorato come un team, e il successo dell'installazione è dovuto principalmente al fatto che è stata il frutto di una collaborazione".