Sette anni dopo, il deviatore ARB è ancora un vantaggio per Naarmann

Caso di studioNaarmann

Prodotti

Attrezzatura ARB

Settori

Industria casearia

Obiettivi del cliente

Naarmann, un caseificio privato che si trova a Neuenkirchen, in Germania, produce 540 tonnellate (490.000 kg) di latte e derivati ogni giorno. Ciò equivale a più di 140.000 tonnellate (127.005.864 kg) ogni anno. Il caseificio è aperto sei giorni alla settimana e funziona con una rotazione a tre turni. I prodotti vengono confezionati in otto linee e trasportati a nove pallettizzatori. Le diverse linee di prodotti necessitano di diversi tipi di confezioni e contenitori, tra cui quelli per panna, latte condensato, salse, dessert/gelati e yogurt.

Dopo un primo acquisto nel 2001, nel 2008 è stata acquistata una seconda riempitrice di tipo "bag-in-box. Per consentire al caseificio di produrre prodotti cremosi per il settore commerciale in confezioni con dimensioni che avessero un rapporto qualità-prezzo migliore. Le confezioni "bag-in-box" sono attualmente disponibili in dimensioni da 5 e 10 litri. Questi nuovi formati di contenitori e l'utilizzo dei pallettizzatori hanno reso necessario l'uso di un deviatore per l'indirizzamento dei prodotti. Il sistema con deviatore ha garantito la flessibilità necessaria per il trasporto dei prodotti ai vari pallettizzatori (in base alla capacità). Il deviatore ha inoltre permesso alle confezioni senza codice a barre o con codice a barre illeggibile di essere eliminate dalla lavorazione.

Non abbiamo avuto alcun tipo di problema con questa tecnologia. Abbiamo deciso di installare altri due deviatori ARB, dopo una prima unità installata quattro anni prima, perché eravamo totalmente soddisfatti delle sue prestazioni e di come il nostro lavoro è migliorato.

Lari Köster

Ingegnere tecnico di Naarmann

Naarmann aveva già fatto esperienza con due diverse soluzioni per la deviazione, i bracci spintori e il sistema di trasferimento a rullo. Per questo sistema a bracci spintori era necessaria un'area di sicurezza estremamente costosa, mentre il sistema di trasferimento a rullo richiedeva diversi interventi di manutenzione e aveva limiti di prestazioni. L'intero sistema doveva essere aggiornato con nuovi cilindri pneumatici, valvole, rulli e così via ogni quattro mesi. Un altro problema critico era rappresentato dalle limitazioni di spazio. Poiché la crescita del settore di confezionamento e consegna è stata notevole negli anni, non vi era più lo spazio necessario per ospitare la tecnologia aggiuntiva di trasporto e il deviatore.

Intervento di Intralox

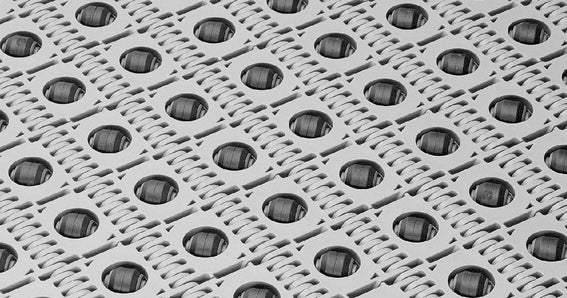

Naarmann ha scelto il deviatore S400 ARB di Intralox per potenziare il suo sistema. Il deviatore S400 ARB di Intralox è un'alternativa flessibile, sicura, affidabile e dai costi di manutenzione ridotti rispetto ai deviatori inclinati tradizionali, i bracci spintori e i deviatori a pattini di scorrimento. Grazie all'impiego della tecnologia ARB, i deviatori Intralox deviano e indirizzano i prodotti in modo accurato da linee di ingresso singole o multiple verso linee di uscita multiple, tramite ingressi laterali e centrali. I prodotti vengono deviati verso sinistra o verso destra e le posizioni di alimentazione possono cambiare a seconda delle esigenze.

Risultati

Il primo deviatore S400 ARB è stato installato nel 2009. Un deviatore 1:3, è stato installato in modo sopraelevato a un'altezza di 2,5 m (8,2 ft) per compensare la mancanza di spazio sul pavimento. Durante tutto il suo tempo di utilizzo, l’unità ha funzionato in modo impeccabile, richiedendo una sola sostituzione della cinghia a causa dell’usura. Naarmann era così soddisfatto della tecnologia da aggiungere, quattro anni dopo, altri due deviatori S400 ARB. Ognuna di queste unità è un deviatore 1:2, ed entrambe hanno funzionato egregiamente.

Intralox e Naarmann hanno mantenuto un rapporto di innovazione e fiducia molto forte. Nel complesso, la tecnologia ARB è stata un successo per Naarmann. Lari Köster, ingegnere tecnico di Naarmann, afferma: “Non abbiamo avuto alcun tipo di problema con questa tecnologia. Abbiamo deciso di installare altri due deviatori ARB, dopo una prima unità installata quattro anni prima, perché eravamo totalmente soddisfatti delle sue prestazioni e di come il nostro lavoro è migliorato.”