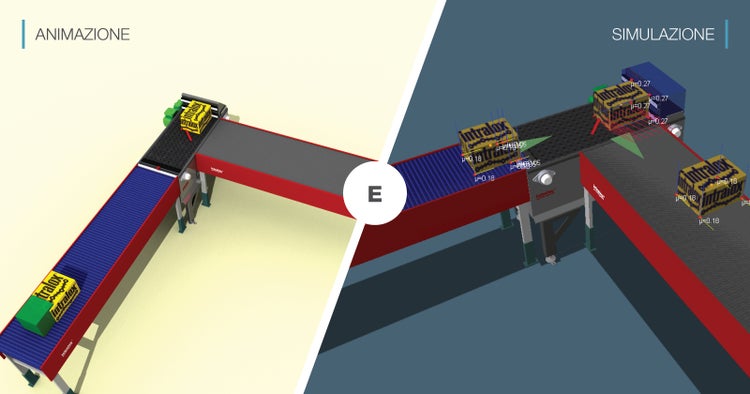

Animazione e simulazione

Prevedere i risultati e massimizzare le prestazioni quando si automatizza il trasporto di confezioni

- Approfondimenti

- Agosto 20, 2021

L'automazione è fondamentale per gli impianti di lavorazione di tutti i settori. Tuttavia, con ostacoli costosi, ad alta intensità di tempo e fattori sconosciuti implicati, la sua realizzazione non è un'impresa facile. È inoltre possibile ottenere prestazioni di trasporto prevedibili per le confezioni?

La buona notizia è che è possibile prevedere in modo migliore le prestazioni del trasportatore e comprendere meglio i sistemi grazie all'utilizzo di strumenti come animazioni e simulazioni per l'ottimizzazione dei layout delle linee. È importante comprendere le differenze tra le due quando si lavora con i partner per valutare le soluzioni. Abbiamo parlato con Joe DePaso, Senior Staff Engineer di Intralox e Reid McCall, Product Manager Demo3D di Intralox, per comprendere meglio le differenze tra animazione e simulazione.

Definizione di animazioni

"L'animazione è una rappresentazione idealizzata delle confezioni che si spostano dal punto A al punto B. In questo senso, le confezioni raggiungerebbero la loro destinazione indipendentemente da eventuali ostacoli", spiega Joe DePaso. "L'animazione è una rappresentazione del movimento". L'animazione può aiutare i responsabili e gli operatori dell'impianto a comprendere e visualizzare l'aspetto del sistema desiderato. Tuttavia, le animazioni non sono in grado di mostrare le sfumature che le confezioni potrebbero incontrare sulla linea, semplicemente non sono in grado di tenere conto di risultati imprevedibili, previsioni e gestione dei rischi.

Nel 2005 abbiamo iniziato a lavorare con Emulate3D per sviluppare un motore fisico ARB Intralox all'interno di Demo3D che ci avrebbe fornito un movimento accurato delle confezioni. Alla fine abbiamo sviluppato un catalogo proprietario Intralox contenente i dispositivi ARB Intralox e l'intera linea di prodotti Intralox. Durante questo sviluppo e applicando strumenti di simulazione con i nostri clienti, abbiamo trasformato i nostri ruoli da addetti alle vendite a veri consulenti tecnici.

Senior Staff Engineer di Intralox

Differenze con le simulazioni

In una simulazione basata su modelli fisici 3D, vengono assegnati parametri fisici a ogni componente che una confezione incontra nel processo. Il movimento della confezione si evolve nel tempo man mano che interagisce con questi componenti fisici. Il video di simulazione è l'output grafico di tali interazioni che si traduce in un movimento evoluto della confezione.

Le simulazioni prendono il modello su base fisica 3D di un ambiente di sistema e gli applicano strumenti scientifici, come i nostri algoritmi fisici proprietari, gli strumenti di analisi dell'accumulo e lo strumento di stima OEE, per rispondere a domande specifiche. Queste domande possono essere semplici come "a quali velocità devo movimentare il mio riunitore per evitare un backup?" o complicate come "se la mia incartonatrice si blocca per 15 minuti per turno, quale impatto avrebbe sulla mia produttività complessiva?"

L'accuratezza delle risposte a queste domande dipende in larga misura dalla qualità dei dati utilizzati come base della simulazione e questo permette ai responsabili di progetto di prendere decisioni informate e di fornire risultati prevedibili e accurati tramite modelli basati sulla simulazione. Ciò consente di prevedere il costo totale di proprietà di un sistema, individuare ed eliminare i colli di bottiglia e comprendere in modo approfondito il comportamento dei prodotti sulle linee.

Intralox utilizza la simulazione per ottimizzare i layout delle linee, garantire il valore totale del progetto e un ritorno sugli investimenti più rapido.

Quando sono necessarie le simulazioni?

Le simulazioni sono utili quando vi sono problemi relativi alle prestazioni dei processi, come smistamento, convergenza, deviazione e formazione dello strato del pallet. In questi casi, le simulazioni convalidano l'efficacia del layout della linea. I risultati migliori si ottengono quando si lavora con esperti di layout già nelle prime fasi dei progetti per stabilire gli obiettivi del processo e mettere a punto un layout per raggiungerli.

DePaso spiega: "La simulazione dell'intero processo o dei processi secondari critici riduce drasticamente i rischi consentendo l'osservazione del movimento evoluto delle confezioni attraverso il processo". In Intralox, le simulazioni sono solo un elemento del kit di strumenti che utilizziamo per ottimizzare e semplificare i layout delle linee per i nostri clienti.

Altri strumenti del kit a disposizione del Layout Development Manager sono la modellazione di eventi discreti, l'analisi dei colli di bottiglia, l'analisi della produttività, l'analisi dell'accumulo, la modellazione su base fisica e una conoscenza approfondita dei sistemi di trasporto.

Suggerimento per il team Intralox: quando si prendono in considerazione i modelli di simulazione per l'ottimizzazione del layout della linea, comunicare al fornitore tutte le informazioni note su trasportatori, attrezzature, obiettivi e risultati desiderati. Conoscere tutte le informazioni chiave è fondamentale per l'utilizzo delle simulazioni per la riduzione dei rischi.

Simulazioni: forti tanto quanto la partnership

DePaso paragona le simulazioni a uno strumento forte tanto quanto l'utente. È importante avere un partner con conoscenze e successo comprovati nei modelli di simulazione quando si considera l'automazione degli impianti di lavorazione. Inoltre, il partner deve comprendere tutti i livelli di informazioni relative ai vostri sistemi affinché la simulazione possa essere applicata.

La qualità e la completezza dei dati utilizzati come base della simulazione, insieme alla conoscenza approfondita dei punti di forza e dei vincoli del software, determineranno l'accuratezza della simulazione.

Product Manager Demo3D di Intralox

"Una buona simulazione non può essere fatta sotto vuoto", afferma Reid McCall. "La qualità e la completezza dei dati utilizzati come base della simulazione, insieme alla conoscenza approfondita dei punti di forza e dei vincoli del software, determineranno l'accuratezza della simulazione. Di conseguenza, un dialogo aperto e una chiara comprensione degli obiettivi sia da parte nostra sia del cliente sono elementi fondamentali per un'esperienza di simulazione di successo".

Guarda come la simulazione su larga scala mostra il valore dell'ottimizzazione del layout delle linee.

Simulazione e raggiungimento degli obiettivi

I modelli di simulazione offrono molti vantaggi per un'ampia gamma di obiettivi sia degli impianti di lavorazione sia degli OEM.

Su piccola scala, le simulazioni possono:

- ottimizzare il posizionamento e la fasatura del dispositivo di controllo della linea

- ottimizzare la sequenza di trasporto e le velocità del trasportatore

- verificare le proprietà del dispositivo di movimentazione dei prodotti, ivi compresi modifiche di orientamento, rotazione, incanalamento, curve e contropressione di accumulo

Su larga scala, le simulazioni possono:

- stimare il volume di produzione della linea di confezionamento, l'efficienza complessiva del sistema e i tempi di attività

- identificare i colli di bottiglia in un sistema

- ottimizzare le posizioni di accumulo determinando la quantità di accumulo in tali posizioni

Indipendentemente dalla scala del progetto, i modelli di simulazione sono progettati per ridurre al minimo i rischi e risparmiare tempo e denaro.

Intralox e un decennio di esperienza nella simulazione

Da oltre 10 anni, Intralox utilizza i modelli di simulazione come strumento di prova e convalida del layout per il trasporto. Abbiamo sviluppato il modo in cui utilizziamo le simulazioni per quantificare il valore dei layout ottimizzati e valutare meglio i progetti, con l'obiettivo di ridurre i rischi prima che qualsiasi attrezzatura venga costruita e utilizzata.

Siete interessati ai servizi di simulazione Intralox per l'ottimizzazione del layout? Consultate la nostra pagina Ottimizzazione del layout.