Optymalizacja przenośników spiralnych rozwiązuje problemy zanieczyszczeń i konserwacji w firmie Beretta

Analiza przypadkuBeretta

Produkty

Spirale

Branże

Mięso i drób

Oczekiwania klienta

Firma Salumificio Fratelli Beretta napotykała problemy z działaniem przenośnika spiralnego wykonanego z metalu i wykorzystywanego do suszenia salumi (kategoria produktów mięsnych, którego jednym z rodzajów jest salami) w zakładzie Garbagnate Monastero mieszczącym się we Włoszech. Większość problemów wynikała ze ścierania się metalu, ale przenośnik również nadmiernie naprężał taśmę, co skracało jej żywotność. Zarówno naprężenie taśmy, jak i zanieczyszczenie metalem stały się przyczyną częstego przeprowadzania konserwacji i wymiany profili ślizgowych i nasadek prętów klatki.

Modernizacja z firmą Intralox

Firma Beretta jest świadoma jakości produktów i usług, a także gwarancji wydajności oferowanych przez firmę Intralox, gdyż w innych zakładach i zastosowaniach już wcześniej wykorzystywała jej produkty. Firma Intralox z powodzeniem przeprowadziła pełną modernizację począwszy od przeprowadzenia dokładnych pomiarów z wykorzystaniem specjalistycznej aparatury ostatecznie aż po rozruch przenośnika. Aby uzyskać pełnie zadowolenia, w ramach optymalizacji przeprowadzonej w zakładzie należącym do firmy Beretta udzielona została gwarancja na taśmy, komponenty i działanie.

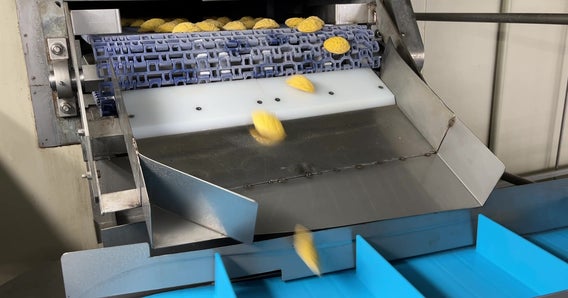

W celu przeprowadzenia odpowiednich testów firma Intralox bezpłatnie przekazała firmie Beretta próbki taśm DirectDrive Series 2700 oraz 2800. Dzięki przeprowadzeniu testów w rzeczywistych warunkach pracy spiralnego przenośnika wysuszającego i na podstawie rezultatów z produkcji oraz z zakresu utrzymywania jakości udało się uzyskać porównanie tych dwóch taśm.

Rezultaty

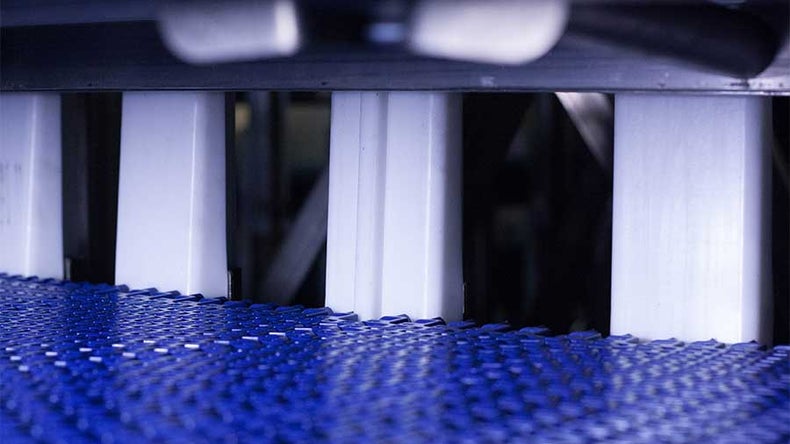

Firma Beretta zadecydowała o wyborze taśm DirectDrive S2800, ponieważ mają one większą powierzchnię otwartą oraz umożliwiają lepsze chłodzenie i większy przepływ powietrza. Od czasu montażu nowych taśm w 2012 roku, produkty firmy Intralox doskonale się sprawdzają w zakładzie Garbagnate Monastero, eliminując ryzyko zanieczyszczenia produktów metalem. Produkty salumi, z których słynie firma Beretta osiągają ten sam poziom wilgotności (wysuszenia) co przed modernizacją zakładu.

Zalecone przez firmę Intralox wykorzystanie napędu bębnowego i ograniczenie liczby przekładni przyczyniło się w zakładzie Beretta do uzyskania jeszcze większych korzyści. Czas czyszczenia obniżył się o 30%, czas wystawienia na działanie został skrócony z ponad 60 do 50–60 minut, a zagrożenie wywinięcia się taśmy zostało zażegnane. Naprężenie taśmy praktycznie nie istnieje.