Po siedmiu latach urządzenie ARB Switch cały czas przynosi korzyści firmie Naarmann

Analiza przypadkuNaarmann

Produkty

Urządzenia ARB

Branże

Produkty mleczarskie

Oczekiwania klienta

Naarmann, prywatna mleczarnia położona w Neuenkirchen w Niemczech, każdego dnia produkuje 540 ton (490 000 kg) mleka/śmietany. Daje to ponad 140 000 ton (127 005 864 kg) rocznie. Mleczarnia jest otwarta sześć dni w tygodniu, a praca odbywa się w trzech zmianach. Produkty są pakowane na ośmiu liniach rozlewniczych i transportowane do dziewięciu paletyzatorów. Różne linie produktowe przenoszą rozmaite formaty opakowań i pojemników, w tym śmietanę, mleko skondensowane, sosy, desery/lody i jogurt.

Po pierwszym zakupie w 2001 roku mleczarnia kupiła drugą maszynę do napełniania z opakowaniami typu bag in box w 2008 rok. Druga maszyna umożliwiła mleczarni wytwarzanie produktów ze śmietany dla sektora komercyjnego w bardziej ekonomicznych rozmiarach. Opakowania typu bag in box są obecnie dostępne w rozmiarach 5-L i 10-L. Nowe formaty pojemników połączone z wykorzystaniem możliwości paletyzatorów wymogły na mleczarni wykorzystanie rozdzielacza w celu przekierowywania produktów. System rozdzielacza zapewnił elastyczność wymaganą do przenoszenia produktów na różne paletyzatory (w zależności od wydajności). Rozdzielacz umożliwił również odprowadzanie opakowań bez kodu kreskowego — lub z nieprawidłowym kodem kreskowym — do dalszego przetwarzania.

Nie mieliśmy żadnych problemów z tą technologią. Zdecydowaliśmy się zamontować dodatkowe dwa urządzenia ARB Switches, po pierwszym montażu przed czterema laty, ponieważ byliśmy bardzo zadowoleni z wydajności oraz tego, w jaki sposób to rozwiązanie usprawniło naszą pracę.

Lars Köster

Inżynier techniczny w firmie Naarman

Firma Naarmann zdobyła już doświadczenie w obsłudze podczas korzystania z dwóch rozwiązań: ramion rozdzielających i rolkowych systemów przenoszenia. System ramion rozdzielających wymagał bardzo kosztownej obudowy zabezpieczającej, a stosowanie rolkowego systemu przenoszenia wiązało się z wykonywaniem licznych czynności serwisowych i pewnymi ograniczeniami wydajności. Należało wymienić cały mechanizm i co cztery miesiące wymieniać w nim siłowniki pneumatyczne, zawory, rolki itd. Kolejną kluczową kwestią była ograniczona przestrzeń. Po rozwinięciu się działu pakowania i dostaw w zakładzie nie było pomieszczenia, w którym można by zmieścić dodatkową technologię przenośnikową oraz rozdzielacz.

Modernizacja z firmą Intralox

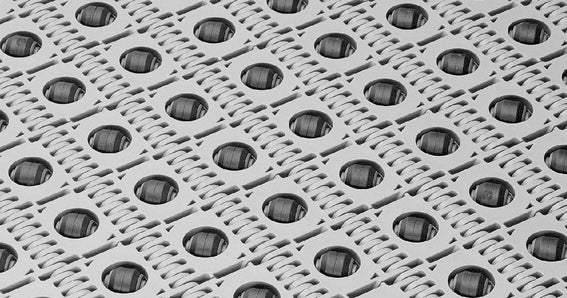

Firma Naarmann wybrała rozwiązanie ARB Switch S400 firmy Intralox, aby usprawnić system. Rozdzielacz ARB Switch S400 firmy Intralox stanowi elastyczną, niewymagającą częstej konserwacji, bezpieczną i niezawodną alternatywę dla tradycyjnych rozdzielaczy płytkowych, ramion rozdzielających i sortowników z klockami ślizgowymi. Stosując opatentowaną technologię ARB, rozdzielacze Intralox precyzyjnie zmieniają i przekierowują produkty z jednej lub wielu linii doprowadzających do wielu linii wyprowadzających, łącząc doprowadzenia środkowe i boczne. Produkty można przełączać na lewo lub prawo, a pozycje podawania mogą się różnić w miarę potrzeb.

Rezultaty

Pierwsze urządzenie ARB Switch S400 zostało zamontowane w 2009 r. Rozdzielacz 1:3 został zamontowany w powietrzu na wysokości 2,5 m (8,2 ft) z powodu braku wolnej przestrzeni. Urządzenie działało bez zarzutu — w tym czasie wymagało tylko jednej wymiany taśmy (ze względu na zużycie). Firma Naarmann była bardzo entuzjastycznie nastawiona do tej technologii. Po około czterech latach zakład zakupił kolejne dwa moduły ARB Switch S400. Oba urządzenia to bardzo wydajne rozdzielacze 1:2.

Firmy Intralox i Naarmann utrzymują silną relację opartą na innowacyjności i zaufaniu. Firma Naarmann jest bardzo zadowolona, że zdecydowała się skorzystać z technologii ARB. Lars Köster, inżynier techniczny w firmie Naarman, mówi: „Nie mieliśmy żadnych problemów z tą technologią. Zdecydowaliśmy się zamontować dodatkowe dwa urządzenia ARB Switches, po pierwszym montażu przed czterema laty, ponieważ byliśmy bardzo zadowoleni z wydajności oraz tego, w jaki sposób to rozwiązanie usprawniło naszą pracę”.