Os riscos da automação

E o que deve ser considerado para que sua operação seja bem-sucedida

- Ideias

- Agosto 17, 2020

À primeira vista, a decisão de automatizar o final de linha de uma fábrica de processamento de alimentos pode parecer óbvia. Não importa se a área é totalmente manual ou parcialmente automatizada, o aumento da automação da embalagem à paletização será sempre benéfico, certo?

Sim, está correto... na maioria das vezes. Mas há riscos.

Vimos os clientes acrescentarem automação às suas instalações sem entender completamente os vários critérios de decisão. Os resultados podem ser indesejados, lamentáveis e caros.

Fatores importantes para automação de final de linha das fábricas

Alguns benefícios da automação:

- Redução das despesas operacionais

- Uso otimizado do espaço

- Aumento de eficiência e produtividade

- Redução de erros

- Mais flexibilidade

- Maior segurança do trabalhador

História de sucesso: Descubra como uma processadora global de frutas e vegetais introduziu com sucesso as soluções de automação da Intralox em suas instalações. Saiba mais

As tecnologias atuais estão viabilizando o que antes parecia ser impossível. Integradas de forma inteligente, as recompensas oferecidas pelos sistemas automatizados podem ser abundantes. Mas um sistema mal concebido pode causar graves consequências, como custos operacionais mais elevados, rendimento insuficiente e falhas para cumprir as obrigações de execução. Mas há riscos que devem e podem ser evitados.

Quais são os riscos?

Risco nº 1: Subdimensionar o seu sistema para atender às taxas de empacotamento, agora e no futuro

Taxas médias vs. taxas instantâneas

As taxas de empacotamento são estáveis ou flutuam? Se as taxas flutuam significativamente, projetar um sistema para acomodar as taxas médias pode produzir gargalos. As taxas médias são calculadas com uma determinada janela de tempo (por exemplo, caixas por hora). Mas quanto maior a janela, maior a possibilidade de que oscilações significativas nas taxas sejam disfarçadas.

Por exemplo, em fábricas de carnes e aves, o empacotamento de caixas e embalagens é geralmente um processo manual realizado por uma equipe de trabalhadores que coloca caixas embaladas em um único transportador secundário. Em vários momentos, a maioria ou até mesmo todos os operadores podem terminar de embalar suas caixas em estreita sucessão, gerando uma taxa de curto prazo que pode ser até o dobro da taxa horária média. Se o sistema não for projetado para suportar flutuações de taxa, poderão ocorrer paradas e partidas frequentes, o que reduz a eficiência da linha de produção.

Trocas de produtos

Vários produtos são produzidos na mesma linha de produção? Nesse caso, é provável que as trocas de produtos envolvam alterações nos tamanhos, na taxa e, às vezes, nos tipos de embalagens. O projeto do sistema deve ter a capacidade e a flexibilidade necessárias para acomodar cada produto. É necessário saber se o projeto do sistema pode atingir o volume total combinado de todos os produtos que devem ser produzidos em um dia, incluindo concessões de tempo para configurações durante transições. Um projeto de sistema flexível que minimiza a configuração permite uma maior produção durante o dia.

O sistema deve ter capacidade reserva suficiente para acomodar aumentos na taxa de transferência que podem ser necessários no futuro próximo.

Requisitos de taxas futuras

Os sistemas automatizados, assim como as pontes, não foram concebidos pensando nas necessidades atuais. Principalmente se forem sistemas com capacidade para durar muitos anos. Tre Lapeyre, consultor de engenharia de sistemas da Intralox, diz que as empresas que processam alimentos devem pensar no futuro. "O sistema deve ter capacidade reserva suficiente para acomodar aumentos na taxa de transferência que podem ser necessários no futuro próximo", recomenda. "Caso contrário, grande parte do sistema pode precisar ser substituída antes do retorno sobre o investimento previsto."

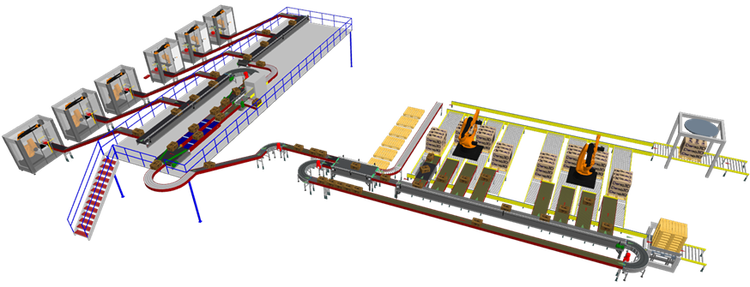

Nossos clientes muitas vezes acham que os sistemas integrados de paletização, como o exemplo ilustrado acima, oferecem maior flexibilidade e preparam melhor suas linhas de produção para lidar com as mudanças de produção no futuro.

Risco nº 2: Não considerar as condições operacionais antes de aplicar a automação

Umidade

Seu equipamento será exposto direta ou indiretamente a lavagens? Você transporta produtos que podem vazar, criando a necessidade de limpeza? As superfícies da embalagem podem ficar molhadas (condensação após o congelamento, por exemplo)? São usados detergentes ou outros produtos químicos potencialmente cáusticos? Qualquer um desses fatores pode afetar negativamente o desempenho do equipamento e levar a frequentes manutenções e reparos.

A capacidade de limpar, higienizar e manter essas partes do sistema é crucial. Confirme que o projeto do equipamento e os materiais usados em sua construção atendam a esse requisito.

Temperatura

Temperaturas de operação ambiente baixas ou altas podem afetar o desempenho, a longevidade e a confiabilidade do transporte dos produtos. Por exemplo, produtos congelados com gelo em sua superfície podem reduzir o atrito necessário para o transporte adequado. A escolha de soluções automatizadas que sejam confiáveis e classificadas para operação na faixa de temperatura necessária é vital para essas situações.

Pó corrugado

O acúmulo de pó corrugado no equipamento pode levar a paradas não programadas e falha prematura do equipamento. Antes de escolher uma solução automatizada, entenda como o sistema responde ao acúmulo de poeira para que você possa atingir e manter suas metas de produção sem surpresas.

Risco nº 3: Não levar em conta o fator humano

Quando a automação é aplicada em uma instalação, especialmente pela primeira vez, o sucesso depende de mais fatores do que apenas um sistema projetado de forma inteligente. Novas estruturas organizacionais podem se tornar necessárias. Muitas vezes, os funcionários devem ser treinados novamente, pois eles recebem novas funções e responsabilidades. É imprescindível que todos os funcionários afetados adotem a mudança e estejam preparados para o sucesso.

Para que seus sistemas automatizados continuem operando com eficiência:

- Escolha sistemas que sejam fáceis de entender e operar. Quando houver rotatividade, novos funcionários poderão aprender a lidar com o sistema rapidamente.

- Treine os membros da equipe sobre como fazer a manutenção adequada do equipamento e garantir que ele funcione sem problemas

Avançando, com inteligência

Se você está pensando em introduzir ou adicionar mais automação em sua fábrica, comece discutindo seus planos com especialistas em sistemas automatizados e otimização de layout de linha de produção. Esses especialistas podem ajudá-lo a reduzir os riscos e fazer avaliações cruciais sobre suas necessidades de automação e as melhores soluções para atingir seus objetivos.

Projetada e implementada corretamente, a automação geralmente é a melhor opção. A consultoria com o parceiro certo pode ajudá-lo a escolher um sistema que esteja preparado para o futuro, flexível e que atinja o maior retorno do investimento para sua empresa.

Para mais informações sobre as soluções de automação da Intralox, acesse a página da Embalagem à Paletização.