英特乐帮助某全球卫生用品生产商每年节省劳动力成本 288,000 美元,并提升 30% 产能

案例研究一家全球卫生用品生产商

产品

ARB 设备, 模塑传送带

行业

消费品领域

客户目标

在一家全球卫生用品生产商的欧洲纸尿裤工厂,产品后道包装的分拣、堆积和码垛任务都需要人工来完成。在这种生产流程中,当产线下游没有准备好装箱时,工人需要手动将成包的货品拦住,直至下游准备就绪。该工厂的目标是实现产线后道包装的自动化输送,降低劳动力成本并为未来的机器人码垛做好准备。然而,由于产线布局特别复杂且难以靠近,他们不知从何着手才能实现该目标。

英特乐解决方案

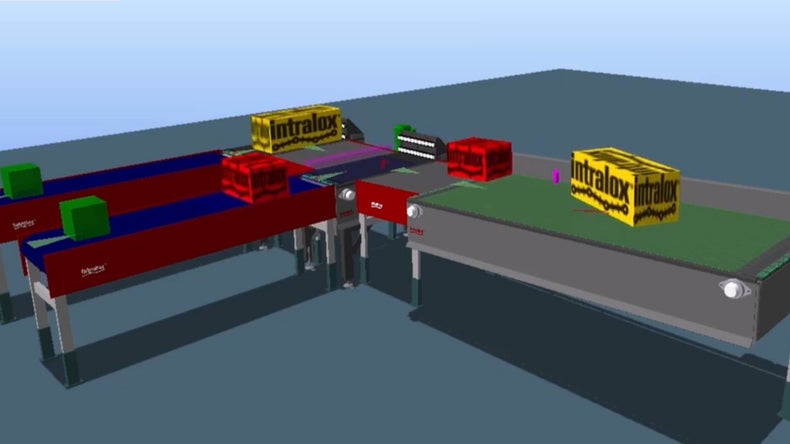

该厂商之前用过某品牌的输送机,他们先是考虑了该品牌推荐的转弯型传送带。不过,在经过团队内部的讨论和分析后,客户最终还是 选择了英特乐来对其产线进行全盘优化。英特乐的专家与客户通力合 作,共同打造了一套全新的布局,其中包括基于英特乐不�同系列的 90 度直角输送技术以及传送带共同组成一个综合性的解决方案。

除了合理地设计布局以减少占地面积之外,我们还安装了 1000 系列 高密度内嵌式滚轮传送带,用于在工人准备包装箱和装箱时让货品 实现堆积。此外,工厂还选择了 DARB 4500 系列分拣机 (1:2) 以实 现分拣过程自动化。同时,配合上英特乐的直角合流和选择性转向技术,可以完全实现码垛机前的箱体自动化输送。工厂现阶段保留了人工码垛的方式,但英特乐的设备为工厂未来加装机器人码垛保留了灵活性。

成果

通过优化布局,工厂节省出了大量的可用于新产线的空间。通过 对先前人工为主的产线进行自动化改造,每个班次可节省劳动力 成本 1,000 美元。通过对八条产线进行自动化改造,每月累计可 节省劳动力成本 24,000 美元,每年可节省 288,000 美元。不仅 如此,工厂的产能还从每分钟 20-25 件提升到 30-35 件,平均提 升了 30%。对此成果感到满意之余,客户计划将来继续采用英特 乐技术对更多产线进行优化。