Intralox senkt jährliche Arbeitskosten eines Herstellers von Hygieneprodukten um 288.000 USD und steigert die Produktionskapazität um 30 %

FallstudieGlobaler Hersteller von Hygieneprodukten

Produkte

ARB-System, Modulares Kunststoffförderband

Branchen

Konsumgüter

Ziele des Kunden

Ein globaler Hersteller von Hygieneprodukten ließ seine Produkte in einer europäischen Windelproduktionsanlage mit manuellem Arbeitsaufwand akkumulieren, verteilen und palettieren. Mitarbeiter mussten Bündel manuell zurückhalten, bis die Mitarbeiter in der Linie bereit waren, sie in Kartons zu packen. Die Produkte wurden außerdem von Hand sortiert und zusammengeführt und am Ende der Linien manuell palettiert. Das Ziel des Werks war, eine Teilautomatisierung zu implementieren, um Arbeitskosten zu senken und für eine robotergestützte Palettierung zukunftssicher zu sein. Angesichts der komplexen und unzugänglichen Linienlayouts war man sich jedoch nicht sicher, wie dieses Ziel zu erreichen war.

Lösung von Intralox

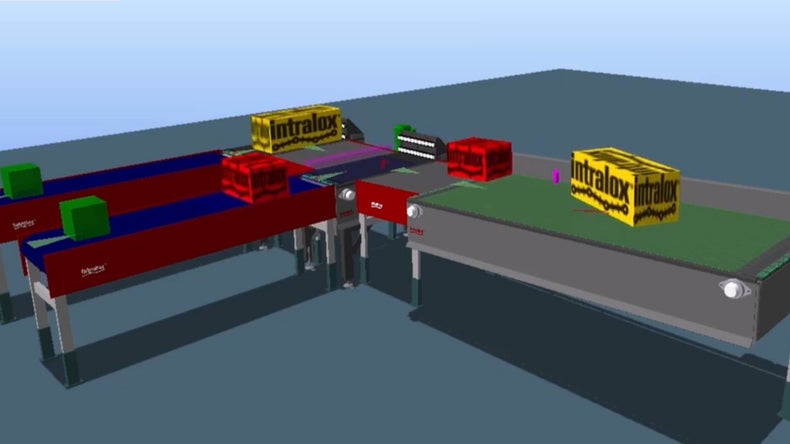

Nachdem Radiusbänder eines Mitbewerbers, dessen Förderer in der Vergangenheit verwendet wurden, in Betracht gezogen wurden, entschied sich der Hersteller für Intralox, um seine Linien vollständig zu optimieren. Unsere Experten arbeiteten direkt mit dem Kunden zusammen, um ein völlig neues Layout zu schaffen, das unsere Dual-Stack Angled Roller Belt (DARB)-Technologie sowie andere Bänder und Systeme von Intralox für eine umfassende Lösung verwendet.

Neben der kompakteren Anordnung des Layouts haben wir ein High Density Insert Roller-Band der Serie 1000 installiert, das eine Akkumulation der Bündel ermöglicht, während ein Mitarbeiter die Kartons vorbereitet und packt. Wir haben außerdem ein DARB Sortiersystem S4500 (1:2) installiert, um den Sortierprozess zu automatisieren, sowie zwei passive Übergaben für die Zusammenführung und ein Activated Roller Belt (ARB)-Produktdrehsystem S400 vor dem Palettierer. Der Hersteller entschied sich dafür, die manuelle Palettierung beizubehalten, doch die Linien bieten nun die Flexibilität, um zukünftig einen Palettierroboter hinzuzufügen.

Ergebnisse

Durch das optimierte Layout des Werks wurde Platz für sieben potenzielle neue Linien geschaffen. Die Automatisierung und die vereinfachten Produktionslinien reduzierten die Arbeitskosten um 1.000 US-Dollar pro Schicht. Das entspricht über die acht von uns optimierten Linien hinweg einer monatlichen Einsparung von 24.000 US-Dollar – oder 288.000 US-Dollar pro Jahr. Darüber hinaus ist der Durchsatz von 20–25 auf 30–35 Pakete pro Minute gestiegen, was einer Steigerung der Produktionskapazität von durchschnittlich 30 % entspricht. Das Ziel ist es, zukünftig mehr Linien mit Technologien von Intralox zu optimieren.