Intralox reduce los costes anuales de mano de obra de un fabricante de productos de higiene en 288 000 USD y aumenta su capacidad de producción en un 30 %

Caso prácticoFabricante mundial de productos de higiene

Productos

Equipo ARB, Bandas modulares de plástico

Sectores

Artículos de consumo

Objetivos del cliente

Un fabricante mundial de productos de higiene empleaba mano de obra para acumular, desviar y paletizar sus productos en una planta europea de pañales. Los trabajadores retenían manualmente los paquetes hasta que los operarios de la línea siguiente estaban listos para formar las cajas. Los productos también se clasificaban e integraban a mano, y una persona se encargaba de paletizarlos manualmente al final de las líneas. El objetivo de la planta era implementar una automatización parcial para reducir los costes de mano de obra y prepararse para la paletización robotizada en el futuro, pero no sabían cómo conseguirlo debido a la complejidad e inaccesibilidad de los diseños de las líneas.

Intervención de Intralox

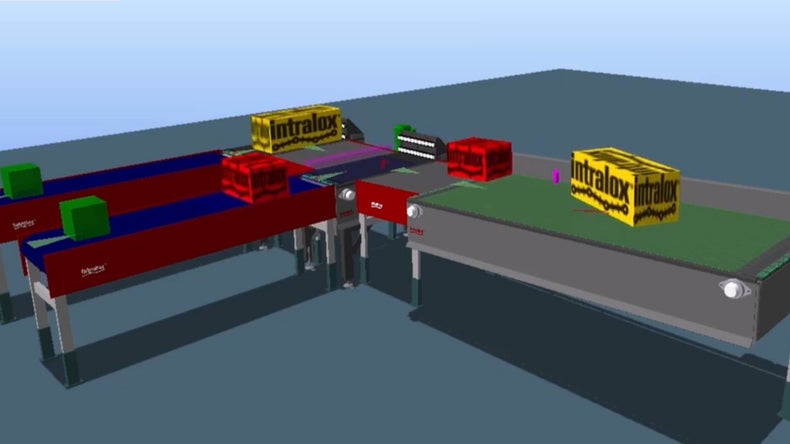

Tras considerar la posibilidad de utilizar bandas radiales de una empresa de la competencia cuyos transportadores utilizaban anteriormente, el fabricante se decantó por Intralox para optimizar por completo sus líneas. Nuestros expertos trabajaron en colaboración con el cliente para crear un diseño completamente nuevo, que incluía la tecnología Dual-Stacked Angled Roller Belt (DARB) junto con otras bandas y equipos de Intralox para ofrecer una solución integral.

Además de organizar el diseño en un espacio más compacto, instalamos una banda High Density Insert Roller de la serie 1000, que permitía la acumulación de paquetes mientras un operario preparaba y empaquetaba las cajas. También instalamos un clasificador DARB S4500 (1:2) para automatizar el proceso de clasificación, así como dos transferencias pasivas para la integración y una giradora de cajas Activated Roller Belt (ARB) S400 delante de la paletizadora. El fabricante optó por mantener la paletización manual, pero las líneas ofrecen la posibilidad de añadir una paletizadora robotizada en el futuro.

Resultados

La optimización del diseño de la planta proporcionó espacio para siete posibles líneas nuevas. La automatización y la simplificación de las líneas redujo los costes de mano de obra en 1000 USD por turno, lo que supone un ahorro mensual de 24 000 USD en las ocho líneas optimizadas, es decir, 288 000 USD anuales. Además, el rendimiento ha pasado de 20-25 a 30-35 paquetes por minuto, lo que significa un aumento medio de la capacidad de producción del 30 %. En el futuro, su objetivo es optimizar más líneas con las tecnologías de Intralox.