JTM reduce el tiempo de enfriamiento gracias a la optimización del flujo de aire de Intralox

Caso prácticoJTM Food Group

Productos

Espirales

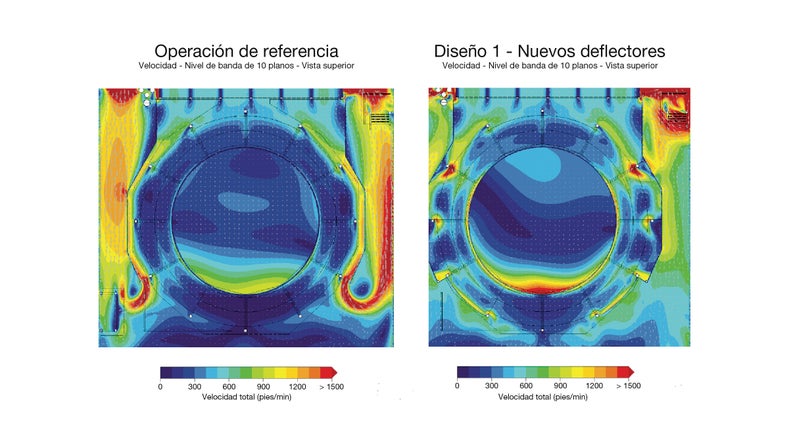

Prueba de la mejora general del volumen de flujo de aire, de la reducción del desperdicio de aire en los lados izquierdo y derecho, y de la disminución de la zona sin flujo de aire cuando está lejos del ventilador (parte inferior de la imagen)

Reto del cliente

JTM Food Group, un fabricante de salsas, sopas y otros alimentos listos para consumir, buscaba mejorar el rendimiento de su espiral de congelación para reducir la temperatura de los productos envasados en menos tiempo.

Una vez cocinados, los productos pasan por el congelador durante 75 minutos y se almacenan en una cámara de congelación de 24 a 48 horas antes de salir al mercado.

La normativa actual de seguridad alimentaria requiere que la temperatura del producto alcance los 40 °F (4,4 °C) en menos de 10 horas tras ser cocinado. Ante una posible reducción de este plazo debido a cambios en la normativa, JTM quería garantizar un cumplimiento continuo y reducir los riesgos para la seguridad alimentaria.

Intervención de Intralox

JTM identificó el flujo de aire del congelador como un área de mejora y se asoció con Intralox para llevar a cabo la optimización.

Intralox utilizó medidores de flujo de aire desarrollados internamente para construir un modelo en tiempo real del flujo de aire en todo el sistema de espiral. Estos datos se utilizaron como entrada para las rutinas de dinámica de fluidos computacional para determinar cómo la reconfiguración del sistema podría producir un flujo de aire optimizado alrededor del producto.

Las modificaciones del flujo de aire están teniendo un impacto positivo en el rendimiento de la producción, han mitigado en gran medida la posibilidad de que se produzcan incumplimientos en los requisitos de refrigeración y han mejorado la seguridad alimentaria.

Jeff Wissel

Ingeniero de planta de JTM Food Group

Intralox Optimization Services Group utilizó los resultados del análisis de dinámica de fluidos computacional para diseñar nuevos deflectores que mejoraron considerablemente la velocidad del aire sobre el producto. Los deflectores se instalaron en un fin de semana con un impacto mínimo en la producción de JTM.

Resultados

Con los nuevos deflectores, la temperatura de salida de la espiral de congelación cambió en 20 °F (11 °C) sin que se produjera un aumento de la energía utilizada. Los productos pueden alcanzar las temperaturas requeridas más rápidamente en la cámara de congelación, lo que permite a JTM cumplir con las normativas más estrictas, mejorar la seguridad alimentaria y liberar los productos del almacenamiento en frío con mayor rapidez.