Procordia Food AB aumenta un 8 % la eficiencia de llenado gracias a la optimización del diseño con la tecnología ARB de Intralox

Caso prácticoProcordia Food AB

Productos

Equipo ARB, Bandas modulares de plástico

Sectores

Frutas y verduras, Bebidas

Objetivos del cliente

En las instalaciones de Procordia en Kumla (Suecia), se envasan productos de bayas y frutas en cartones de Tetra Brik para su inmediata distribución. En la etapa final de envasado de la línea de llenado del zumo de frutas, las cajas procedentes de una empacadora se subían mediante un elevador hasta la entrada de la paletizadora. A pesar de que los objetivos de producción de la fábrica habían aumentado, la capacidad limitada del elevador afectaba al rendimiento. Los embotellamientos continuos en la zona próxima al elevador provocaban detenciones en las líneas de los transportadores y la llenadora cada hora, lo que a su vez producía desperdicios de producto y hacía que los cartones no se llenaran correctamente. Además, las cajas se acumulaban con frecuencia en una serie de transportadores de rodillos elevados y resultaban dañadas por el manejo inadecuado.

Intervención de Intralox

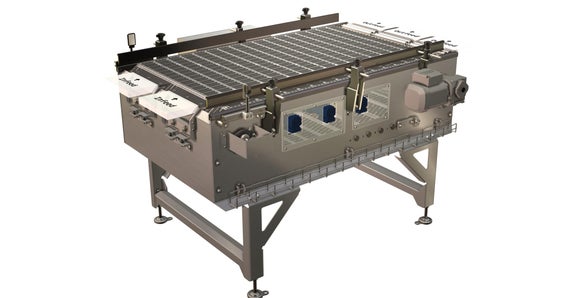

La tecnología Activated Roller Belt (ARB) de Intralox optimizó la disposición de las instalaciones y el espacio disponible de Kumla. Se sustituyó un transportador radial con forma de L por una unidad de transferencia de 90 grados con tecnología ARB de recorrido recto, con la que aumentó la capacidad para procesar cajas a la vez que se ocupaba menos espacio. Esto hizo posible la instalación de un transportador inclinado que sustituyó al elevador anterior, lo que eliminó los problemas de los embotellamientos, aumentó el rendimiento, estableció un flujo de cajas constante y mejoró la seguridad de los operarios gracias a la desaparición de los riesgos asociados a las partes móviles del elevador.

En la parte elevada del recorrido, se sustituyó un transportador con rodillos estándar por un transportador con la banda Insert Roller de la serie 1000, que optimizó el manejo de las cajas. La transferencia emergente se sustituyó por una transferencia de 90 grados con tecnología ARB, lo que ayudó a que la fábrica cumpliera con estándares más estrictos de sanidad y seguridad. El nuevo y mejorado diseño hizo que la giradora de cajas fuera innecesaria, ya que las cajas ahora mantenían la orientación correcta hasta la entrada de la paletizadora.

Resultados

La tecnología ARB de Intralox hizo posible un nuevo diseño que optimizó el rendimiento de la línea de envasado. Gracias al nuevo diseño, la fábrica de Kumla aumentó la eficiencia de llenado un 8 %, redujo el desperdicio de producto a la mitad y experimentó un crecimiento en su producción de 8500 cartones Tetra Brik más al día.