Choisir la bonne disposition pour votre ligne d'emballage

- Perspectives

- Mai 18, 2020

Les experts en conception de ligne d'emballage Intralox peuvent vous aider à découvrir des opportunités cachées, à protéger votre investissement et à vous assurer que vous atteignez vos objectifs, pas uniquement une fois le projet achevé, mais pendant de nombreuses années.

Lorsqu'elles conçoivent de nouvelles lignes d'emballages, les sociétés ont l'embarras du choix. La recherche de l'équilibre entre les ressources actuelles et les nouvelles technologies, tout en visant les meilleurs résultats possibles, peut rapidement porter à confusion.

Les mauvais choix peuvent s'avérer coûteux. Comme le dit si bien un responsable ingénierie d'une entreprise internationale de l'industrie alimentaire : « nous pensons au transport en dernier, et en fin de compte, nous en payons le prix ». Même une disposition de ligne de pointe peut devenir un fardeau si elle n'est pas adaptée à votre usine ou à votre environnement.

Nous pensons au transport en dernier, et en fin de compte, nous en payons le prix.

Responsable ingénierie

Les conséquences d'une mauvaise disposition de ligne peuvent être nombreuses :

- Moins d'évolutivité

- Sous-exploitation des installations ou des ressources

- Dépenses excessives et hausse du coût total d'exploitation

Avec tous ces enjeux, comment choisir le bon système ?

Évaluez vos besoins

Bien comprendre les principales différences entre les types de ligne d'emballage peut vous aider à faire votre choix.

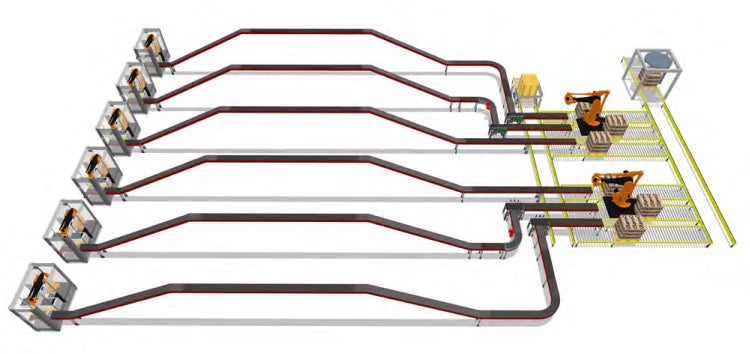

« Les approches "de fin de ligne" et "intégrée" sont les deux approches de palettisation », explique Brian Antkowiak, responsable du développement de la disposition chez Intralox. « La palettisation de fin de ligne est caractérisée par le transport direct des lignes d'emballage vers les palettiseurs dédiés. La palettisation intégrée inclut un certain degré de convergence, de division ou de tri, de sorte qu'il est possible d'acheminer les produits des lignes d'emballage vers différents palettiseurs, certains palettiseurs pouvant être partagés entre les lignes d'emballage. Il est courant de trouver un mélange des deux systèmes dans les usines qui produisent des volumes élevés et de nombreux articles. »

Pour prendre la bonne décision, il est donc essentiel de respecter les principes directeurs de l'exécution de projet :

- Comprendre les moteurs du projet ou de la croissance

- Définir les critères de réussite

- Identifier et classer les facteurs selon lesquels les choix de conception seront évalués

La palettisation intégrée inclut un certain degré de convergence, de division ou de tri, de sorte qu'il est possible d'acheminer les produits des lignes d'emballage vers différents palettiseurs, certains palettiseurs pouvant être partagés entre les lignes d'emballage.

La palettisation de fin de ligne utilise simplement le transport direct des lignes d'emballage aux palettiseurs dédiés.

Prenez chaque facteur en compte

Ce troisième principe, « Identifier et classer les facteurs selon lesquels les choix de conception seront évalués », est particulièrement important. Certains critères, tels que les coûts initiaux du système, les calendriers des projets ou les objectifs de rendement, seront clairs pour toutes les parties prenantes tout au long du processus. D'autres facteurs, en revanche, peuvent passer à la trappe.

Selon Christoph Lemm, responsable mondial de l'ingénierie chez Intralox, « Le plan d'atténuation du risque lié aux temps d'arrêt non planifiés du palettiseur est un sujet souvent négligé dans la conception du système et le processus d'évaluation. Comment ajustez-vous les calendriers de production afin de répondre aux commandes ? La production peut-elle être reportée sur d'autres lignes ? La palettisation manuelle ou le co-packing sont-ils envisageables, et si oui, quelles sont les implications en matière de sécurité et de coût ? »

Outre les coûts initiaux et la capacité de production, il est également important de tenir compte des éléments suivants :

- Coût total d'exploitation, y compris les coûts d'exploitation, de maintenance et énergétiques

- Pérennité

- Risques liés à la sécurité, aux temps d'arrêt ou au calendrier de production

- Complexité des contrôles

- Espace au sol disponible

Pour vous guider

Même lorsque chaque facteur a été pris en compte et classé par priorité, vous pouvez toujours vous demander si vous vous dirigez dans la bonne direction. Un point de vue extérieur peut être utile, surtout si votre société ou votre usine n’a pas entrepris un tel projet ces dernières années.

Comme le note Joe Brisson, responsable de l'équipe internationale dédiée à l'industrie chez Intralox, « Il existe tant d'options du point de vue du design conceptuel, sans parler des technologies applicables à chaque conception, avec des avantages différents en fonction des priorités du projet. Il n'est pas vraiment raisonnable de s'attendre à ce qu'une société qui ne travaille pas quotidiennement dans ce secteur comprenne tous les enjeux, sans autre conseil. »

Consulter des experts dès le début de la conception de la ligne d'emballage peut vous aider à découvrir des opportunités cachées, à protéger votre investissement et à vous assurer que vous atteignez vos objectifs clés, pas uniquement une fois le projet achevé, mais pendant de nombreuses années.

Vous pouvez collaborer avec les spécialistes Machine d’emballage vers palettiseur d'Intralox sur des projets de fin de ligne afin d'optimiser votre retour sur investissement. Visitez la page Machine d’emballage vers palettiseur pour en savoir plus.