Votre exploitation de batteries VE est-elle encore adaptée aux VGA ?

Comment assurer l'évolutivité de votre production sur un marché en constante évolution

- Perspectives

- Novembre 13, 2023

Déplacer des pièces sur une ligne de production, ça n'est pas la même histoire que l'on soit constructeurs de batteries de véhicules électriques ou fabricants de jouets.

Les blocs-batteries sont en effet pleins de contradictions : ils sont lourds, mais fragiles. Ils ont besoin d'une intervention en douceur et toujours contrôlée pour éviter de les endommager, mais ils exigent une force conséquente pour les soulever et les manipuler. Les solutions adaptées peuvent rapidement devenir coûteuses.

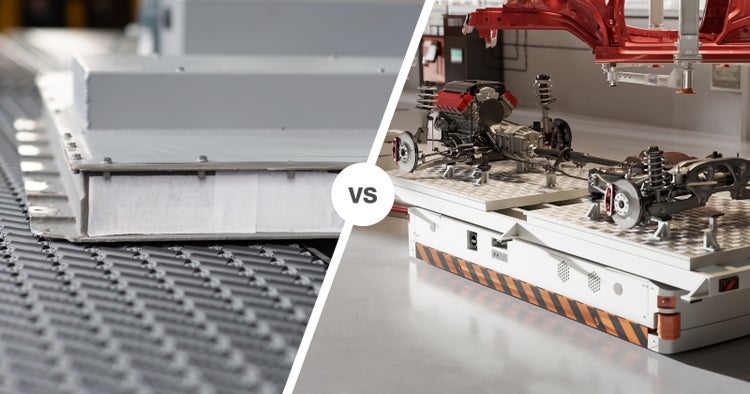

Pour répondre à ce besoin sans dépenser une fortune, les constructeurs de batteries de véhicules électriques se tournent généralement vers des véhicules à guidage automatique (VGA). Ils sont efficaces pour les petites installations et offrent un bon rapport qualité prix, comparés à des systèmes de convoyage plus robustes.

Mais les VGA peuvent-ils être une solution sur un marché en constante évolution ? Comment savoir si vous n'avez pas besoin d'une solution plus efficace ? Existe-t-il une solution plus permanente, adaptée au budget de votre entreprise ?

« Quand le marché des batteries de véhicules électriques a commencé à se développer, nous avons immédiatement vu le potentiel d'application de notre technologie », explique Enrico Carca, Ingénieur d'application chez Intralox. « Nos solutions innovantes ayant déjà fait leurs preuves dans différentes industries, nous avons su aider nos clients d'autres secteurs à atteindre le même niveau de performances et de rentabilité. »

L'utilisation de la technologie Activated Roller Belt (ARB) d'Intralox dans la production actuelle de batteries de véhicules électriques améliore la productivité de nos partenaires en éliminant les goulots d'étranglement et en augmentant l'évolutivité.

Nous avons rencontré nos experts pour discuter de cette nouvelle application, des performances de la technologie ARB comparées à celles des VGA et des conditions dans lesquelles l'équipement ARB devient la solution idéale pour nos partenaires constructeurs de véhicules électriques.

Des VGA inadaptés

Les VGA sont apparus dans l'industrie automobile bien avant les véhicules électriques. Ils étaient suffisamment flexibles pour fonctionner dans de nombreuses configurations et suffisamment robustes pour déplacer des pièces de grande taille. Mais le secteur a évolué, et pas les VGA, ou très peu.

« Les VGA étaient principalement utilisés pour transporter des sous-ensembles sur les chaînes d'assemblage de véhicules », explique Joel Picard, Chef d'équipe Comptes internationaux chez Intralox. « Cette application a été transposée dans l'industrie des véhicules électriques. »

Bien que la technologie des VGA soient désormais moins robuste que celle des systèmes de convoyage généraux, leur utilisation actuelle présente encore des avantages. En effet, les VGA restent la solution de choix pour la plupart des nouvelles zones de production, car ils permettent une mise en route facile sans travaux de génie civil.

« Ils sont familiers et faciles à mettre en œuvre », explique Joel Picard. « Étant donné qu'ils n'ont pas besoin d'être accompagnés d'une infrastructure lourde, ils fournissent et continueront à fournir de la valeur ajoutée aux systèmes de production à faible échelle. »

Mais c'est là que bon nombre de nos partenaires rencontrent des problèmes, car ils n'aspirent pas à une production « à faible échelle. »

« Les VGA souffrent d'un temps de cycle faible », explique-t-il. « C'est inhérent à leur méthode de travail en séquences d'arrêts et de démarrages. »

De ce fait, ils sont inefficaces pour les processus tels que le tri, la convergence et l'alignement. Et malgré la flexibilité de leur configuration, ils présentent des limitations pour répondre à des besoins spécifiques, par exemple en cas de demi-tours ou de virages à angle droit.

« La durée de vie des VGA est également un sujet d'inquiétude, », ajoute M. Picard. « avec en particulier les pannes mécaniques, les problèmes de programmation et de contrôle, et l'obsolescence logicielle. »

Bien que leur coût réduit et leur mise en route plus simple par rapport à des systèmes de convoyage plus robustes puissent être attractifs pour les opérations à faible volume, les usines se mettent rapidement en quête d'une solution capable d'offrir un flux de produits plus continu.

Faire évoluer la production

Lorsque le temps de cycle du VGA commence à poser problème pour votre production, il est temps d'envisager un système de convoyage général.

« Toutes les installations ARB de nos partenaires ont été motivées par la demande de rendement. », explique Enrico Carca. « Leurs objectifs étaient impossibles ou trop coûteux à atteindre avec la technologie existante. »

Si cette situation vous es familière, sachez que les systèmes de convoyage offrent en général une production plus rapide et plus fiable que les VGA, ce qui vous permet de faire face à des augmentations de volume. Notre technologie ARB promet un flux de produits ininterrompu, même dans les applications qui nécessitent des fonctions supplémentaires telles que le tri, la convergence et l'alignement.

« ARB est une technologie éprouvée et fiable », explique Enrico Carca. « Ce système de convoyage est conçu pour proposer un haut rendement, et il surpasse les VGA traditionnels en offrant une solution fluide, conviviale et nécessitant peu d'entretien pour le transport efficace de pièces d'un point A à un point B.

« Notre technologie garantit un rendement élevé (jusqu'à 80 pièces par minute) avec un investissement limité par rapport aux VGA », poursuit Enrico Carca. « Il n'est pas nécessaire de recourir à des contrôles avancés pour intégrer l'équipement, et le personnel de l'usine peut facilement être formé pour effectuer sa maintenance. »

« La technologie ARB offre autre un avantage évident par rapport aux VGA : la manutention à distance », ajoute M. Picard.

Les solutions basées sur des convoyeurs nécessitent de passer plus de temps à réfléchir et à planifier la configuration que des solutions VGA, en raison de leur taille et de leur caractère immuable. Mais une fois que vous aurez accepté que cela fait partie de la croissance de votre activité, c'est un avantage.

« Avec les convoyeurs, il est obligatoire de réfléchir longuement à la configuration », explique M. Picard. « Mais grâce à sa large gamme de fonctions possibles, la technologie ARB peut en réalité simplifier la configuration. Par exemple, elle peut permettre l'installation de points de convergence et de rejet, ce qui est difficile à réaliser avec les VGA.

« C'est pourquoi Intralox travaille avec ses clients pour concevoir des configurations durables », poursuit-il. « Nous disposons d'outils complets, tels que la simulation physique, qui nous permettent de fournir des services d'optimisation de la configuration. »

Nous collaborons également avec nos partenaires pour déterminer la technologie la plus adaptée à leurs applications : active ou passive. Bien que la technologie active puisse être utilisée pour des applications sans contact, les solutions passives offrent les mêmes avantages en termes de flexibilité et de maintenance, mais à un coût inférieur, et qui plus est inférieur au coût des VGA.

C'est pourquoi Intralox collabore avec ses clients pour concevoir des configurations durables.

Chef d'équipe Comptes internationaux chez Intralox

Trouvez la solution qui vous convient

La première chose que de nombreuses exploitations font lorsqu'elles ont besoin d'augmenter leur rendement est de se contenter de dupliquer leur flux de VGA. Le passage de cette solution aux systèmes de convoyage peut sembler insurmontable.

Mais la technologie ARB ne nécessite pas toujours une restructuration complète et instantanée. Comme pour bon nombre de nos solutions, elle peut d'abord compléter votre technologie existante, créant ainsi un mélange innovant d'avantages sans trop de perturbations ni de coûts.

« La technologie ARB met en place des processus plus rapides et pourrait compléter les VGA dans certaines situations », explique Joel Picard. « Elle pourrait offrir des fonctions supplémentaires à la manutention d'un point A à un point B, comme le tri, la convergence et l'alignement. »

En effet, M. Picard explique que les processus de manutention hybrides, combinant les VGA et les convoyeurs, deviendront probablement la norme à mesure que le rendement de l'industrie augmentera.

Intralox cherche toujours à s'améliorer. Nous avons conçu une boucle à grande échelle disponible pour les tests client et le développement interne. Des tests de durabilité et de précision sont en cours d'exécution pour collecter des données pour de nouvelles applications.

Ingénieur d'application chez Intralox

« Certaines étapes d'assemblage resteront prises en charge par les VGA, avec peut-être deux ou trois boucles en parallèle », explique M. Picard. « D'autres étapes du processus seront effectuées par des convoyeurs (conventionnels ou ARB) pour permettre un flux de produits rapide et ininterrompu. Mais la technologie ARB n'est qu'une des solutions d'Intralox parmi tant d'autres pour un convoyage efficace. »

Comme toujours, Intralox innove constamment, en particulier dans les secteurs en constante évolution tels que la production de véhicules électriques et de batteries de véhicules électriques, pour s'assurer que nos partenaires restent préparés pour l'avenir.

Allez plus loin, plus vite

La technologie ARB est un système de convoyage automatisé breveté qui offre de nouvelles possibilités pour la configuration des systèmes ou des lignes.