Une nouvelle approche pour une nouvelle industrie

Feuille de route conçue par notre expert pour la révolution des véhicules électriques

- Perspectives

- Décembre 11, 2023

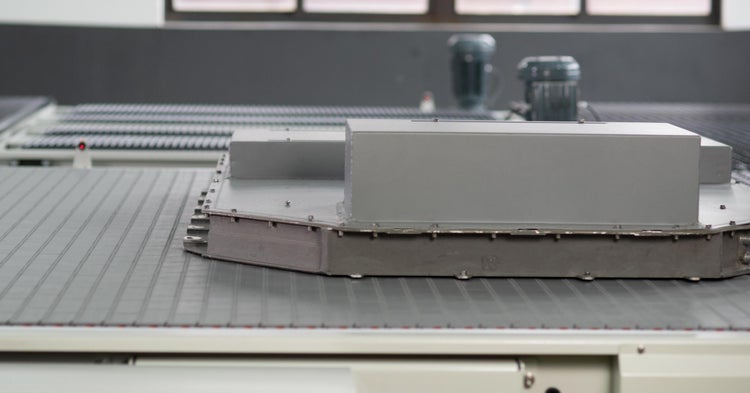

« Le plus grand défi de la production de batteries pour véhicules électriques, c'est qu'on ne peut pas les manipuler comme des moteurs à combustion », explique Martina Costa, analyste du développement commercial chez Intralox. « Une manipulation efficace des batteries pour véhicules électriques nécessite de nouvelles technologies et une toute nouvelle approche. »

Alors que la part de marché de l'industrie des véhicules électriques (VE) continue de croître, une analogie communément évoquée est l'invention de l'automobile : à l'instar des automobiles qui ont remplacé les chevaux comme principal moyen de locomotion au quotidien, les véhicules électriques remplaceront bientôt les véhicules à essence.

Or, les gens ont tendance à oublier qu'il a fallu 30 ans après leur invention avant leur production en série. Les ingénieurs allemands ont construit le premier moteur à quatre temps à essence en 1876. Une décennie plus tard, Carl Benz commençait à fabriquer les premiers véhicules utilitaires à moteur à combustion interne. Il a fallu encore 12 ans avant que Henry Ford commence à produire sa Ford Model T en série.

Cette expérience de plusieurs décennies a donné naissance à un nouveau monde, et les consommateurs se trouvent aujourd'hui à l'aube d'un changement de paradigme similaire : les véhicules électriques vont remplacer les voitures à essence. Mais l'industrie des véhicules électriques ne possède pas encore une expérience de plusieurs décennies. Elle n'a pas eu plus de 30 ans pour affiner ses processus de production.

L'industrie des véhicules électriques en est encore à ses débuts, et les consommateurs sont impatients, car ils n'ont pas conscience des défis supplémentaires que présente la production de batteries par rapport à la production automobile traditionnelle.

Les constructeurs sont mis au défi de manipuler des produits plus lourds, des matériaux corrosifs et des dimensions difficiles. Et ils doivent le faire dès maintenant.

Nous avons rencontré Martina Costa, experte en véhicules électriques, pour discuter des stratégies et des solutions qui, selon elle, peuvent aider les constructeurs à prospérer dans cette industrie en plein essor.

Robustesse et rapidité

« Cette phase concerne les batteries de véhicules électriques », explique Martina Costa.

Martina Costa possède une expérience en ingénierie dans les industries du pneu, de l'automobile et des véhicules électriques, avec une spécialité dans le développement de produits et l'analyse financière. Elle contribue à la création des dernières solutions de manipulation des batteries pour véhicules électriques Intralox et a assisté de près à l'essor des véhicules électriques.

Sa déclaration est sans appel : il est temps pour les constructeurs de s'équiper correctement afin de déplacer des batteries pour véhicules électriques lourdes et difficiles, et de les déplacer rapidement.

« Augmenter la capacité de production des batteries pour véhicules électriques est une grande préoccupation pour les constructeurs automobiles », dit-elle. « Elles sont plus lourdes qu'un moteur à combustion, elles sont fragiles et elles présentent une plus grande variété de formes et de tailles. Dans le même temps, les constructeurs sont mis au défi d'atteindre leurs objectifs de vente et de battre la concurrence mondiale. »

Cependant, l'industrie automobile est strictement réglementée et adopte une approche prudente en matière de fabrication de véhicules et de composants. Cela ralentit sa transition vers l'ère du véhicule électrique.

« Les constructeurs préfèrent rester prudents, ils manipulent donc les batteries pour véhicules électriques comme ils l'ont toujours fait pour les moteurs à combustion », explique Martina Costa.

Paradoxalement, cette prudence est une prise de risque à la fois en termes de capacité de production et de coût global, car les lignes de production des moteurs à combustion ne sont pas assez délicates pour les batteries pour véhicules électriques fragiles. Les dommages causés aux batteries pour véhicules électriques sont coûteux, plus coûteux que ceux causés aux moteurs à combustion, et des dommages constants risquent de ralentir votre production.

Quand il est temps pour votre exploitation d'ajouter ou de passer à la production de véhicules électriques, votre système doit être conçu avec des solutions qui gèrent correctement ces nouveaux produits difficiles.

Flexibilité pour faciliter l'avenir

« Nous avons employé tout notre savoir-faire à créer des produits durables », explique Martina Costa. « Les constructeurs automobiles et les fabricants de batteries pour véhicules électriques ont besoin de solutions qui leur permettent de s'adapter aux nouvelles batteries, quels que soient leur taille, leur poids et leurs spécifications. »

La flexibilité des solutions est essentielle, non seulement parce que les produits de l'industrie évoluent, mais aussi parce que l'assemblage réussi d'un seul de ces produits dépend de plusieurs processus. Au départ, les batteries sont des cellules, qui sont transformées en modules et finissent par devenir des blocs-batteries. Chaque étape nécessite des réglages différents.

« Pour optimiser l'étape de la manipulation des cellules et des modules, qui nécessite d'être précise et délicate, nous nous sommes appuyés sur notre expérience dans l'industrie de la logistique », explique Martina Costa. « Pour la manipulation des blocs-batteries, nous avons utilisé notre expérience dans l'industrie automobile et du pneu, car cette étape consiste plutôt à déplacer des pièces lourdes. »

Comme dans ces industries, l'automatisation de ces étapes peut être un moyen efficace et rentable de réduire les erreurs humaines et de rationaliser chaque processus. Elle permet également l'analyse des données, ce qui peut faciliter les évolutions lorsque le marché dicte des changements à votre processus.

« L'obtention de données pour chaque processus facilite la détection des problèmes, l'adaptation et l'amélioration du flux de production global », explique Martina Costa.

Partenaires de confiance

Dans une industrie qui a appris à se montrer prudente envers les nouvelles technologies, amener les entreprises à changer la production de batteries de VE n'est pas évident.

« C'est là qu'interviennent les tests, au sens large du terme », poursuit Martina Costa. « Nous donnons à nos clients tout le temps et toutes les ressources dont ils ont besoin pour trouver la solution qui leur convient le mieux, tant dans nos sites de test que sur leurs propres sites de production. »

En choisissant les solutions Intralox, vous devenez notre partenaire. Nous vous accompagnons dans votre projet du début à la fin : commande, installation et assistance continue.

Intralox vous propose une assistance gratuite. C'est nécessaire lorsqu'on introduit une nouvelle technologie sur le marché. Il faut être présent et contribuer au changement.

Analyste du développement commercial chez Intralox

Nous pouvons collaborer avec vos équipementiers partenaires et votre équipe afin d'optimiser votre configuration, d'atteindre des objectifs de production spécifiques ou, simplement, de mettre en œuvre nos technologies avec succès. Et une fois que vous serez opérationnel, nous n'irons nulle part.

« Nous souhaitons collaborer durablement avec nos clients plutôt que de nous contenter de vendre nos solutions », poursuit-elle. « Nous apportons de l'innovation, mais nos clients apportent de l'expérience avec leurs lignes de production spécifiques. Leurs ingénieurs travaillent sur leurs systèmes depuis de nombreuses années, ils connaissent donc leurs défis spécifiques. »

Les ingénieurs d'application Intralox rendent également visite à nos partenaires pour effectuer des bilans de santé sur des équipements existants et des formations sur les nouveaux développements et innovations, le tout gratuitement.

« C'est nécessaire lorsqu'on introduit une nouvelle technologie sur le marché. », explique Martina Costa. « Il faut être présent et contribuer au changement. »

Quelle est la prochaine étape ?

L'industrie normalisera-t-elle les tailles des batteries pour véhicules électriques ? Deviendront-elles remplaçables au lieu d'être rechargeables ? Devront-elles être adaptées pour le stockage à domicile ?

« Nous travaillons déjà sur toutes ces questions », explique Martina Costa. « Par exemple, bien que la mobilité électrique concerne principalement les voitures pour l'instant, nous verrons bientôt augmenter le nombre d'autobus et de camions électriques équipés de batteries lourdes. »

« C'est pourquoi nous souhaitons créer un processus de production allégé et flexible. »

C'est aussi pourquoi nous vous offrons l'assistance la plus complète de l'industrie.

Notre savoir-faire. Votre avenir.

Prêt pour la suite ? Notre e-book développe des solutions pour vous aider à développer des opérations solides et prêtes pour l'avenir.