Que pourriez-vous faire avec un temps de fonctionnement accru ?

Les secrets pour gagner du temps de fonctionnement et optimiser les avantages obtenus

- Perspectives

- Août 20, 2021

Pensez à un objet que tout le monde utilise et qui est conçu pour déplacer des choses. Vous l'avez ? Quel que soit l'objet qui vous vient à l'esprit, il ne remplit probablement pas son véritable objectif lorsqu'il est à l'arrêt. Tout comme les véhicules ou les ascenseurs, les lignes de transformation alimentaire ne sont pas conçues pour rester à l'arrêt, mais pour fonctionner.

Des facteurs très variés peuvent agir sur leur mouvement (ou sur le temps de fonctionnement de votre usine) et provoquer des temps d'arrêt imprévus. Certains sont visibles et évidents lorsqu'ils se produisent, comme les pannes et les incidents liés à des corps étrangers. Mais d'autres sont plus difficiles à déceler et réduisent l'efficacité de vos lignes.

Si vous pouviez, d'un coup de baguette magique, accroître le temps de fonctionnement de votre installation, qu'en feriez-vous ? Les réponses sont nombreuses, probablement plus nombreuses que vous ne le pensez (dresser ce constat n'est pas sorcier).

Nous avons déterminé deux possibilités pour vous aider à augmenter le temps de fonctionnement de votre usine.

Optimisez vos temps d'arrêt planifiés

Les temps d'arrêt planifiés sont certes nécessaires, mais il est essentiel de les réduire autant que possible. Voici quelques solutions recommandées par nos experts.

Optimisation du nettoyage

Pour obtenir plus de temps de fonctionnement, étudiez d'abord la conception hygiénique de votre équipement. Par exemple, privilégiez les convoyeurs qui offrent un accès facile pour le nettoyage afin que les équipes qui en sont chargées puissent faire leur travail minutieusement en peu de temps.

Pour Darin Zehr, directeur général de Commercial Food Sanitation, la conception hygiénique peut également permettre de relever d'autres défis en matière de nettoyage. « Un équipement conçu de manière à réduire l'accumulation et la perte de produits peut réduire le temps de nettoyage. Vous seriez surpris d'apprendre la quantité de temps de fonctionnement que vous pourriez gagner en investissant dès le départ dans la mise en place d'un mode opératoire plus hygiénique. »

Conseil de l'équipe Intralox : encouragez vos équipes de nettoyage à organiser des réunions avant le travail. Ensemble, elles peuvent passer en revue ce qui s'est passé la nuit précédente et planifier le prochain cycle de nettoyage.

Rationalisez la maintenance

Lorsque des réparations ou des inspections sont nécessaires pendant la production, chaque seconde compte. Votre personnel de maintenance doit pouvoir accéder aux équipements rapidement et facilement. Disposer des bons outils peut faire gagner un temps précieux lors des tâches répétitives et même réduire la main-d'œuvre nécessaire.

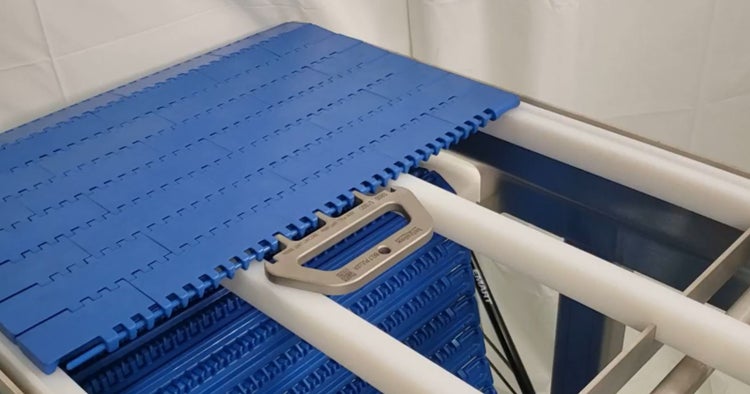

« Nous essayons de répondre à ces besoins », explique Dana Summerour, responsable commerciale de la division alimentaire d'Intralox N.A. « Par exemple, comment pouvons-nous faciliter le retrait de l'un de nos tapis ? Dans ce cas, nous avons développé un outil spécifique, conçu pour rendre le processus de retrait d'un axe sûr et efficace pour le personnel de maintenance lorsqu'il doit ouvrir un tapis transporteur. »

Les équipes de maintenance peuvent effectuer rapidement des réparations et d'autres tâches avec les bons outils. Sur la photo ci-dessus, le Kit tireur de tapis Intralox.

Une autre façon de tirer le meilleur parti des temps d'arrêt planifiés consiste à utiliser une liste de vérification de maintenance préventive. Vous trouverez des conseils d'ordre général sur la manière d'en créer une ou de mettre à jour votre liste existante dans ce guide téléchargeable.

Communication interfonctionnelle

Si vos équipes communiquent activement et régulièrement, votre usine a de meilleures chances de réaliser son potentiel en matière de temps de fonctionnement. Par exemple, si un problème susceptible de nuire au nettoyage survient au cours de la production, assurez-vous que les équipes en sont informées afin qu'elles puissent se préparer à le résoudre.

« La coordination, en particulier entre les équipes chargées du nettoyage et de la maintenance, est essentielle », explique Darin Zehr. « La façon dont ces équipes communiquent et collaborent peut avoir une incidence sur l'efficacité de l'ensemble de l'installation. Beaucoup d'usines n'exploitent pas ce potentiel. »

Réduisez les temps d'arrêt imprévus

En général, le gain de temps de fonctionnement dans votre usine dépend de la préparation. Avec un personnel dûment formé et une culture de la sécurité alimentaire, vous pouvez empêcher les problèmes les plus courants d'avoir une incidence sur votre temps de production et éliminer les temps d'arrêt imprévus dans votre usine.

Veillez à ce que les membres de votre équipe de nettoyage aient accès aux outils, aux produits chimiques et aux formations appropriés afin qu'ils puissent travailler à l'unisson plutôt qu'individuellement.

Directeur général, Commercial Food Sanitation, une société Intralox

Optimisez les cycles de nettoyage

Vos cycles de nettoyage sont-ils toujours longs ? Si le nombre de prélèvements non satisfaisants est élevé ou si vous trouvez du plastique cassé après le nettoyage, c'est probablement le signe d'un problème plus important. S'assurer que l'équipe a reçu la formation adéquate pour optimiser l'efficacité constitue un bon point de départ.

« La formation est primordiale », affirme Dana Summerour. « Trouver des partenaires au sein de votre chaîne d'approvisionnement afin de pouvoir vous appuyer sur leur savoir-faire en matière de formation est probablement l'une des meilleures pratiques que nous constatons de façon générale. »

Nous vous recommandons de travailler avec une société comme Commercial Food Sanitation pour effectuer une évaluation dans votre usine. Ainsi, vous découvrirez où vous pouvez gagner en efficacité. Elle peut également dispenser le type de formation qui permettra à votre équipe chargée du nettoyage de fonctionner comme une équipe de F1.

Hiérarchisez la maintenance préventive

Un incident qui nécessite un arrêt de production non planifié nuit considérablement au temps de fonctionnement. Des tapis cassés à la contamination par des corps étrangers, en passant par les retenues de produits ou les enquêtes, tout ce qui doit être réglé avant la reprise de la production peut faire perdre du temps et de l'argent, et peut-être même nuire à la valeur de la marque.

La maintenance préventive est essentielle. Dans un article précédent, nous avons identifié plusieurs façons dont les industriels de l'agroalimentaire peuvent appliquer les pratiques de maintenance préventive pour atteindre l'excellence opérationnelle et la sécurité alimentaire.

Selon Dana Summerour, un engagement soutenu en faveur de la maintenance préventive peut améliorer les performances de l'ensemble de l'usine. « Vos convoyeurs fonctionneront mieux, vos tapis dureront plus longtemps et, en cas d'incident, vous serez mieux équipé et préparé pour y remédier et relancer le fonctionnement. »

Un temps de fonctionnement accru est-il synonyme de meilleur rendement ?

Si une usine augmente son temps de fonctionnement, cela se traduit-il toujours par un meilleur rendement ? Ce qu'une usine peut faire d'un gain de temps de fonctionnement dépend entièrement de celle-ci et de ses objectifs opérationnels. Par exemple :

- L'usine A n'a pas de problème de temps d'arrêt imprévus. Mais elle cherche à gagner du temps de fonctionnement là où il n'y a pas de temps de production disponible. Dans ce cas, plus de temps de fonctionnement peut signifier la possibilité d'augmenter le rendement.

- Mais l'usine B est confrontée à des temps d'arrêt imprévus qui ont une incidence sur son temps de fonctionnement. Si elle parvient à augmenter le temps de production, cela peut simplement lui permettre d'atteindre les objectifs de rendement actuels. Ou bien, cela peut être l'occasion d'effectuer des réparations, de former le personnel ou de programmer et d'effectuer une maintenance préventive.

N'oubliez pas que ce qui peut sembler être la norme n'est pas la seule réalité à laquelle votre usine est confrontée.

Mobilisez tout le monde en vue d'atteindre l'objectif commun de l'augmentation du temps de fonctionnement et du maintien de l'exploitation de l'usine. Tout le monde peut avoir une idée qui conduit à des améliorations significatives.

« Je connais un opérateur qui a proposé une modification de la conception d'un équipement qui a coûté environ 10 000 dollars », explique Darin Zehr. « Cette modification a permis de réduire chaque cycle de nettoyage d'environ 20 minutes et a été rentabilisée après trois jours de production ». Imaginez cet effet multiplié par le nombre de convoyeurs : vous gagnerez probablement plusieurs jours de temps de production au cours d'une année.

Votre usine est conçue pour produire. Mettez en place une culture de la sécurité alimentaire, éliminez les facteurs qui nuisent au temps de fonctionnement, et votre usine gagnera en efficacité et atteindra l'excellence opérationnelle à coup sûr.

Contactez-nous pour consulter un spécialiste de la sécurité alimentaire ou pour en savoir plus sur les services et les produits qui peuvent aider votre usine à gagner du temps de fonctionnement.