Intralox obniża roczne koszty pracy u producenta artykułów higienicznych o 288 000 USD i zwiększa wydajność produkcji o 30%

Analiza przypadkuGlobalny producent artykułów higienicznych

Produkty

Urządzenia ARB, Modułowe taśmy z tworzyw sztucznych

Branże

Towary konsumpcyjne

Oczekiwania klienta

Globalny producent artykułów higienicznych wykorzystywał ręczne procesy gromadzenia, przemieszczania i paletyzacji wyrobów w jednym ze swoich europejskich zakładów wytwarzających pieluchy. Proces ten wymagał od pracowników ręcznego przytrzymywania zestawów pakunków do czasu, gdy pracownicy znajdujący się w dalszej części linii byli gotowi, aby je odpowiednio zapakować. Ponadto produkty były sortowane i łączone ręcznie, a osoba pracująca na końcu linii ręcznie je paletyzowała. Celem zakładu była częściowa automatyzacja procesów w celu obniżenia kosztów pracy i umożliwienia dodania automatycznego systemu paletyzacji w przyszłości. Brakowało jednak pewności co do tego, jak osiągnąć ten cel w związku z dużą złożonością linii i problemami z ich dostępnością.

Modernizacja z firmą Intralox

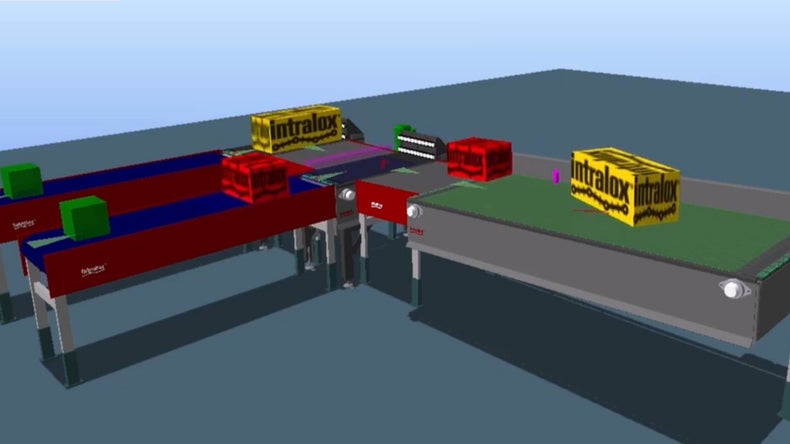

Początkowo klient rozważał użycie taśm skrętnych oferowanych przez konkurenta, którego przenośniki użytkował w przeszłości, ostatecznie jednak wybrał ofertę Intralox, aby całkowicie zoptymalizować swoje linie. Nasi eksperci w bezpośredniej współpracy z klientem stworzyli zupełnie nowy układ linii. W ten sposób powstało kompleksowe rozwiązanie obejmujące naszą technologię taśm Dual-Stacked Angled Roller Belt (DARB) wraz z innymi taśmami i urządzeniami Intralox.

Nie tylko zmniejszyliśmy powierzchnię zajmowaną przez linie, ale też zainstalowaliśmy taśmę High Density Insert Roller z serii 1000, która umożliwia gromadzenie zestawów pakunków na czas przygotowań do pakowania i samego pakowania przez pracownika. Zainstalowaliśmy również sortownik DARB S4500 (1:2), aby zautomatyzować proces sortowania, a także dwa urządzenia pasywne do łączenia, a przed paletyzatorem umieściliśmy urządzenie do obracania opakowań Activated Roller Belt (ARB) S400. Choć producent zdecydował się pozostać przy ręcznym procesie paletyzowania, linie są teraz na tyle elastyczne, że pozwalają na dodanie automatycznego paletyzatora w przyszłości.

Rezultat

Dzięki optymalizacji rozplanowania zakładu powstało miejsce na siedem potencjalnych nowych linii. Rozwiązania w zakresie automatyzacji dodane do uproszczonych linii obniżyły koszty pracy o 1000 USD na zmianę. Zoptymalizowaliśmy osiem linii, co oznacza miesięczne oszczędności 24 000 USD. Oszczędności w skali roku wynoszą 288 000 USD. Ponadto przepustowość wzrosła z 20–25 do 30–35 opakowań na minutę, co oznacza wzrost wydajności produkcji średnio o 30%. Producent planuje zoptymalizować kolejne linie w przyszłości, korzystając z technologii Intralox.