Otimização de espirais da Intralox resolve problemas de manutenção e qualidade para Beretta

História de sucessoBeretta

Produtos

Espirais

Indústrias

Carnes e aves

Objetivos do Cliente

A Salumificio Fratelli Beretta enfrentava problemas com a espiral metálica usada na maturação de salame em sua planta de Garbagnate Monastero, na Itália, causados principalmente pelos resíduos gerados pelo desgaste do metal (poeira negra). A esteira também sofria uma tensão excessiva, o que reduzia a sua vida útil e exigia manutenção e substituições frequentes das guias de desgaste das soleiras e das barras do tambor.

Execução da Intralox

A Beretta já estava familiarizada com os produtos de alta qualidade, o atendimento e as garantias de desempenho da Intralox, pois contava com esteiras da marca em outras fábricas e aplicações. A Intralox gerenciou a conversão completa (chave na mão), desde a avaliação interna com instrumentos especiais até a inicialização da linha. Com o pacote de otimização da espiral, a Beretta obteve a garantia de todas as esteiras, componentes e mão de obra para assegurar a satisfação total do cliente.

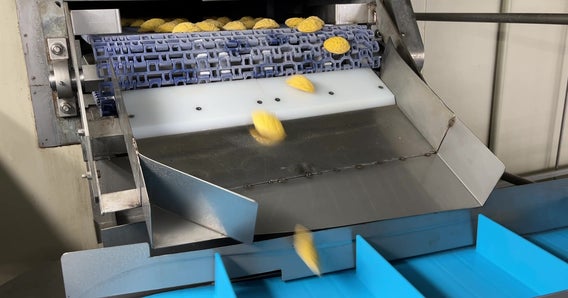

A Intralox forneceu amostras gratuitas das esteiras DirectDrive Séries 2700 e 2800 para a realização de testes na fábrica da Beretta. Com isso, ela pôde comparar as duas séries de esteiras e analisar o efeito da esteira modular plástica na espiral utilizada na maturação do salame, desde a produção até o controle de qualidade.

Resultados

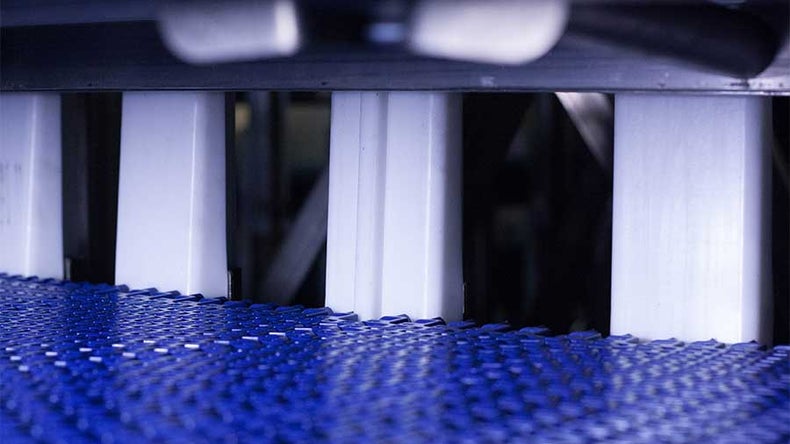

A Beretta optou pela esteira DirectDrive S2800 devido à sua unifomidade e maior área aberta, permitindo um melhor resfriamento devido ao fluxo de ar ser mais eficiente. Desde a sua instalação no fim de 2012, a esteira Intralox mostrou a sua eficiência na fábrica de Garbagnate Monastero, pois eliminou o risco dos resíduos metálicos provenientes do desgaste o risco dos resíduos metálicos provenientes do desgaste o risco dos resíduos metálicos provenientes do desgaste da esteira metálica, sem alterar o nível de umidade que havia com a solução anterior.

A Intralox recomendou reduções de potência e marcha do tambor, o que trouxe ainda mais benefícios à Beretta: o tempo de limpeza foi reduzido em 30% e o tempo de retenção baixou de mais de 60 minutos para 50 a 60 minutos, sem o risco de levantamento da esteira. A esteira está funcionando com praticamente zero tensão.