Intralox réduit les coûts de main-d'œuvre annuels d'un fabricant de produits d'hygiène de 288 000 $ et augmente sa capacité de production de 30 %

Étude de casFabricant mondial de produits d'hygiène

Produits

Équipement ARB, Tapis modulaire en plastique

Industries

Biens de consommation

Objectifs du client

Un fabricant mondial de produits d'hygiène recourait au travail manuel pour accumuler, diviser et palettiser ses produits dans une usine européenne de couches. Les employés devaient retenir manuellement les paquets jusqu'à ce que leurs collègues en aval soient prêts à les placer dans des caisses. Les produits étaient également triés et regroupés à la main, puis une personne les plaçait manuellement sur une palette en bout de chaîne. L'usine avait pour objectif de mettre en place une automatisation partielle afin de réduire les coûts de main-d'œuvre et de pouvoir ajouter un palettiseur robotisé par la suite. Toutefois, elle ne savait pas comment atteindre cet objectif compte tenu de la complexité et de l'inaccessibilité de ses lignes.

L'intervention d'Intralox

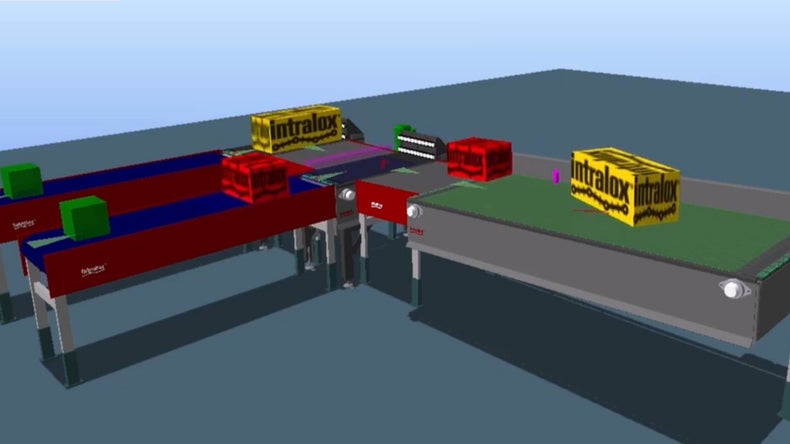

Après avoir étudié les tapis à rayon de courbure d'un concurrent dont il avait utilisé les convoyeurs par le passé, le fabricant a choisi Intralox pour optimiser ses lignes. Nos experts ont collaboré directement avec ce dernier pour créer une configuration inédite, qui inclut notre technologie Dual-Stacked Angled Roller Belt (DARB) ainsi que d'autres tapis et équipements Intralox afin de proposer une solution complète.

En plus d'offrir un encombrement réduit, nous avons installé un tapis Série 1000 Insert Roller haute densité, qui permet d'accumuler les paquets pendant qu'un employé prépare et emballe les caisses. Nous avons également installé un DARB Trieur S4500 (1:2) afin d'automatiser le processus de tri, ainsi que deux transferts passifs pour la convergence et un Activated Roller Belt (ARB) Retourneur de caisses S400 à l'avant du palettiseur. Le fabricant a choisi de conserver la palettisation manuelle, mais les lignes offrent désormais la possibilité d'ajouter un palettiseur robotisé par la suite.

Résultats

L'optimisation de la configuration de l'usine a permis de libérer de l'espace pour sept nouvelles lignes potentielles. L'automatisation, ainsi que la simplification des lignes, a réduit les coûts de main-d'œuvre de 1 000 $ par équipe, ce qui, sur les huit lignes optimisées, représente une économie mensuelle de 24 000 $, soit 288 000 $ par an. De plus, le rendement est passé de 20-25 à 30-35 emballages par minute, soit une augmentation moyenne de la capacité de production de 30 %. Désormais, l'objectif du fabricant est d'optimiser davantage de lignes à l'avenir grâce aux technologies d'Intralox.