JTM réduit ses temps de refroidissement grâce à l'optimisation du flux d'air par Intralox

Étude de casJTM Food Group

Produits

Spirales

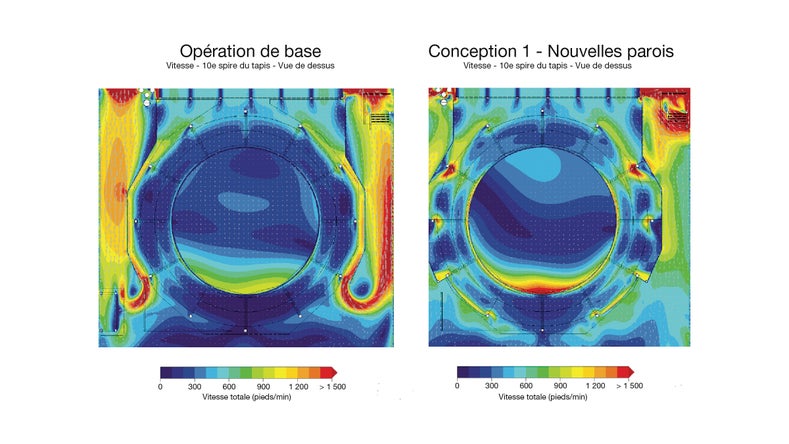

Signes d'amélioration du volume global du flux d'air, de réduction des pertes d'air sur les côtés gauche et droit et de diminution de la zone sans flux d'air lorsque cette dernière est éloignée du ventilateur (bas de l'image)

Défi du client

JTM Food Group, un fabricant de sauces, soupes et autres aliments prêts à consommer, cherchait à améliorer les performances de son surgélateur en spirale afin de réduire la température des produits en sachet plus rapidement.

Une fois les produits cuits, ils restent dans le surgélateur pendant 75 minutes et sont conservés dans un surgélateur coffre pendant 24 à 48 heures avant d'en être sortis.

Les réglementations en vigueur en matière de sécurité alimentaire exigent que la température du produit atteigne 40 °F (4,4 °C) dans les 10 heures suivant la cuisson. Face à une possible réduction de ce délai en raison de modifications réglementaires, JTM souhaitait assurer sa conformité et réduire les risques liés à la sécurité alimentaire.

L'intervention d'Intralox

JTM a identifié le flux d'air du surgélateur comme domaine pouvant être amélioré et s'est associé à Intralox afin de l'optimiser.

À l'aide de débitmètres d'air brevetés développés en interne, Intralox a conçu un modèle en temps réel du flux d'air dans l'ensemble du système en spirale. Ces données ont été utilisées comme données d'entrée pour les procédures de dynamique des fluides computationnelle afin d'identifier la manière dont la reconfiguration du système pourrait permettre d'optimiser le flux d'air autour du produit.

Les modifications du débit d'air ont un impact positif sur les performances de production. Elles ont considérablement atténué le risque potentiel de non-conformité en matière de refroidissement et amélioré la sécurité alimentaire.

Jeff Wissel

Responsable de l'usine JTM Food Group

Le groupe de services optimisés d'Intralox a utilisé les résultats de l'analyse de la dynamique des fluides computationnelle afin de concevoir une nouvelle paroi qui a considérablement amélioré la vitesse de l'air sur le produit. Les parois ont été installées en un week-end, impactant ainsi au minimum la production de JTM.

Résultats

Grâce aux nouvelles parois, une modification de 20 °F (11 °C) de la température de sortie du surgélateur à spirale a été obtenue sans entraîner d'augmentation de la consommation d'énergie. Les produits se trouvant dans le surgélateur coffre peuvent atteindre les températures requises plus rapidement, ce qui permet à JTM de se conformer à des réglementations potentiellement plus strictes, d'améliorer la sécurité alimentaire et, éventuellement, de sortir plus rapidement ses produits de la chambre froide.