« Le traitement de la volaille entre dans une nouvelle ère » pour Senpilic avec la technologie ThermoDrive

Étude de casSenpilic

Produits

Tapis ThermoDrive

Industries

Viande et volaille

Objectifs du client

Simple élevage de poulets il y a près de 40 ans, Senpilic est aujourd'hui un des plus grands industriels de la volaille en Turquie. Son site en pleine expansion d'Adapazarı, en Turquie, intègre régulièrement de nouveaux équipements et de nouveaux convoyeurs pour accroître sa capacité. La production de la société s'étant développée, la qualité des produits et l'hygiène sont devenues des priorités.

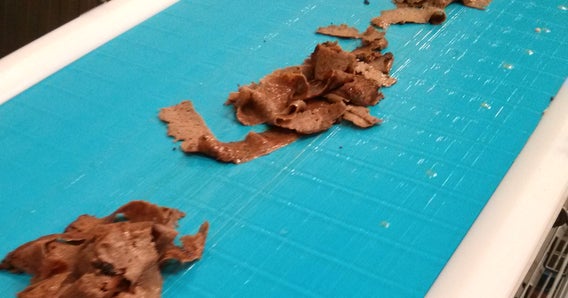

L'usine d'Adapazarı était confrontée à des problèmes dans deux domaines principaux : la ligne de découpe (où les poulets sont découpés en morceaux) et la ligne des abats (où les abats sont transportés de la zone de réfrigération à la zone d'emballage). Les tapis transporteurs en tissu dans cette zone présentaient des risques de contamination (par ex. le tissu du tapis pouvant contenir des agents pathogènes) ; en outre, la durée de vie des tapis était plus courte (de six mois à un an) et il fallait procéder à des réglages fréquents.

Pour nettoyer les tapis correctement, le personnel d'entretien devait d'abord les retirer des convoyeurs, risquant ainsi d'endommager les tapis. Au fil du temps, les employés devaient consacrer plus d'attention et plus de ressources à l'exécution de cette tâche pour obtenir les niveaux d'hygiène souhaités. La zone des abats présentait d'autres défis, car elle contenait des convoyeurs à bâti fermé, difficiles à nettoyer complètement, et un racleur inefficace qui entraînait une perte considérable de produit.

L'intervention d'Intralox

À la recherche de meilleures solutions, Senpilic a collaboré avec Intralox pour déterminer la meilleure approche à adopter. Intralox a proposé son système hygiénique, qui comprend le système breveté de tapis sans tension ThermoDrive et dont l'efficacité est prouvée dans les usines de traitement de la viande et de la volaille. Le système de tapis sans tension ThermoDrive présente une surface de tapis en thermoplastique homogène qui élimine la prolifération des bactéries, ainsi que des composants faciles à nettoyer et à entretenir.

Notre perte de produit a considérablement baissé depuis que nous sommes passés au système ThermoDrive. Intralox nous a fourni des tapis, mais aussi une assistance technique exceptionnelle. Nous sommes très heureux des résultats de notre collaboration avec Intralox.

Bülent Ak

Directeur technique de Senpilic Group

Un expert en hygiène formé et qualifié de Commercial Food Sanitation, une société d'Intralox, a participé activement au processus. Travaillant en collaboration avec l'équipe Intralox (mais agissant comme ressource indépendante), cet expert a audité les conditions actuelles dans l'usine pour élaborer et fournir des rapports proposant des solutions spécifiques. Intralox a fourni à Senpilic des références d'installations dans d'autres usines de production de volaille et a également consulté Senpilic pour mettre en place un convoyeur plus hygiénique et un meilleur système de raclage.

Résultats

Les principaux objectifs de Senpilic pour ce projet étaient de réduire le temps de nettoyage et la consommation d'eau, et d'obtenir des résultats constants aux tests de prélèvements. Le système hygiénique d'Intralox a permis d'améliorer ces domaines et d'autres aspects du processus de manière spectaculaire. L'équipe d'ingénierie de l'usine a construit un système de nettoyage en place, conçu conformément aux spécifications d'Intralox, grâce auquel il n'y a plus besoin de démonter les tapis pour les nettoyer. Le temps de nettoyage est passé de 80 minutes par jour à 20 minutes, soit une réduction de 75 %. Les dommages causés aux tapis ont également été minimisés.

La consommation d'eau a baissé de 50 litres par séance de nettoyage, ce qui a généré des économies totales annuelles de 10 500 €. Les résultats des tests de prélèvements réalisés le long de la ligne de découpe sont sans appel : le niveau d'hygiène est plus de cinq fois supérieur qu'avec la solution précédente.

L'usine a également observé des améliorations dans d'autres domaines. Les anciens processus d'entretien compliqués ont été simplifiés et rationalisés, et la perte de produit globale de Senpilic a diminué de 1 %. À ce jour, l'usine a modifié sept convoyeurs pour y intégrer le système ThermoDrive, et elle a également installé deux nouveaux tapis ThermoDrive.

« Les tapis ThermoDrive ont fait entrer le traitement de la volaille dans une nouvelle ère », affirme Bülent Ak, Directeur technique de Senpilic Group. « Notre perte de produit a considérablement baissé depuis que nous sommes passés au système ThermoDrive. Nous avons observé une réduction significative de la consommation d'eau et de la durée des opérations de nettoyage. Intralox nous a fourni des tapis, mais aussi une assistance technique exceptionnelle. Nous sommes très heureux des résultats de notre collaboration avec Intralox. »