3つの重大局面における予防保守の管理

- 洞察

- August 17, 2020

食品加工工場が絶対に聞きたくないこと、問われたくないこと、起こって欲しくないこと。それは、食品安全に関する苦情と予定外ダウンタイムです。

工場のマネージャーとメンテナンス担当者はそれらの防止にたゆみない努力を続けています。工場は増産ニーズや人手不足への対応、そして当然ながら安全な食品生産の責任も同時に担っています。

それらの目標は、ラインが安全かつ確実に稼働していない限り、どれも達成することはできません。しかし、どんなに設計に優れ、どんなに頑丈に組み立てられたシステムでも、装置の故障やベルトの摩耗は起こります。では、工場はどうしたら食品安全の問題と予定外ダウンタイムの発生を防ぐことができるのでしょうか?その答えは、予防保守にあります。

当社のアプリケーションエンジニアと顧客担当マネージャーは世界中のあらゆるタイプの食品加工施設で数え切れないほどの時間を過ごしてきました。予防保守がうまく行われていないとどんな問題が起こるのか、予防保守が優先事項になっているとどんなメリットがあるのか、私たちは目の当たりにしてきました。

ここでは食品加工業者の直面する3つの重大局面を特定し、各局面に予防保守慣行をどのように当てはめたら優れた操業と食品安全を実現できるのかを明らかにしています。

生産増大

この厳しいシナリオは、よく聞くようになってきました。しかし、目標の生産量を達成するためラインを昼夜を通して稼働させていても、最高速度で運転していても、チャンスがまったくないわけではありません。スムーズで安全なラインフローを維持するための予防保守を容易に効果的に行う方法はあるものです。

目視点検の優先

「予防保守の多くは、メンテナンス時間外に定期的な目視点検によって実施できます。」と、イントラロックスのアプリケーションエンジニア、Rejing Zhouは言います。注目すべき点は次のとおりです。

ベルトに過度の懸垂たるみができていませんか?

モジュールプラスチックベルト(MPB)が伸びてしまっているようなら、必要に応じてモジュールの列を減らし、ベルトを短くします。

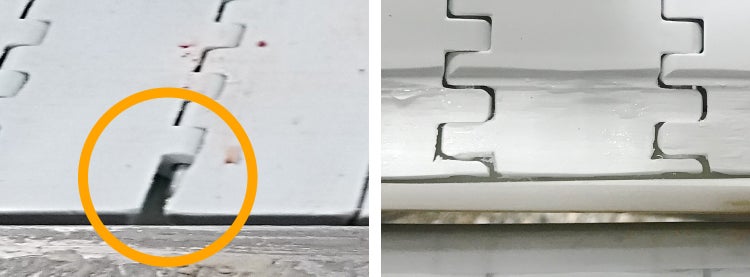

左:損傷したエッジモジュールの例 右:ベルト摩耗の例

プラスチック製モジュールの欠損または損傷はありませんか?

もし見つかれば、適切な道具で除去、修理、必要パーツの交換を行ってください。

ベルトエッジはどのような状態ですか?

損傷を見つけたり、あってはならない場所にベルト摩耗を認めた場合は、コンベアを点検して原因を突き止め、修正してください。

工場の床にベルトの色をした削りくずや薄片が落ちていませんか?

これはベルトのどこかに損傷があることを示す症状です。ベルトサーキットをさらに点検し、問題を探りましょう。

ベルトがひっかかったり、フレームとこすれ合ったり、コンベアのスプロケット上で跳び上がったりしている様子はありませんか?

ベルトの提供元に問題解決法を相談しサポートしてもらいましょう。

ここで補足させていただきますが、工場で使用しているのがイントラロックスのThermoDriveベルトである場合は、そのシステムに張力がかかっていないことを確認してください。「ThermoDriveベルトは、張力のかかったベルトでよくある生産停止をなくすため、無張力で運転するよう設計されています。」と、イントラロックスのアプリケーションエンジニア、Logan Clarkは説明します。「べルトが引き伸ばされているようであれば、損傷がないか細かく点検し、システムに必要な修正を施し、必要に応じてベルトの修理または交換を行ってください。」

うまくいけば、予防保守によって予定外ダウンタイムが完全になくなることもありえま す。

長期にわたる生産停止後のシステム始動

スムーズに始動するためにどんな準備をすればよいかアドバイスする前に、まず、生産停止という状況を好機ととらえることが大切だということを申し上げておきます。工場が季節休業中にあっても、予定外の操業停止中にあっても、この期間を利用して、普段スタッフにとってなかなか機会の得られないシステムメンテナンスを実施しましょう。

長期にわたる生産停止の活用には、次の2つのアプローチがあります。

- ミッションクリティカル – 比較的短時間で実行できる最も重要な予防保守タスクを特定。

- マイルストーン – コンベアおよびベルトのマイルストーン(一定期間ごとの節目)チェックリストを見直し、予定している、または期日が到来した、または期日遅れの予防保守タスクを実施。

実施すべき「ミッションクリティカル」な予防保守タスクのリストを持っていなければ、マイルストーンチェックリストを参考にして新規に作成してください。システムとベルトを確実に稼働させるには、定期的にどんなことを行えばよいのでしょうか?

生産停止時間を最大活用して予防保守を実施したら、フルサイクルのコンベア衛生作業を行うことも検討してみてください。長い間運転していなかったベルトには粉じんが蓄積しています。停止期間中に工場内で工事が行われた場合は特に、そのような粉じんが原因で障害が発生することがあります。たとえば、摩耗性のある粉じんが低硬度のThermoDriveベルト上に積もっていた場合、十分に洗浄せずにシステムを再始動させるとベルト損傷につながります。

労働力の不足

人手不足に悩んでいる工場は、予防保守を遅延なく実施していくのは不可能だと感じるでしょうが、そんなことはありません。考え方を少し変えて計画すればよいだけです。

生産スタッフに従事させる

「生産スタッフに責任を移譲し、どんなことに気をつけたらよいか教育することです。」と、Zhouは言います。「出勤したらそこで8時間を過ごす、そのスタッフに携わってもらうのです。生産スタッフを対象にトレーニングを実施し、シフト中にベルトの目視点検を行うよう奨励しましょう。生産スタッフが潜在的問題を観察し報告するようになれば、予定外ダウンタイムのリスクは大幅に減少します。」

チェックリストを利用

期日が来ているベルト予防保守はないかチェックリストでいつでも確認できるようにしておくことは、効率の最大化に役立ちます。毎日、毎週、毎月、3か月ごと、毎年など、定期的に実行しなくてはならないタスクについては、リスト作成を心がけましょう。

「チェックリストを持つ5名の作業班は、チェックリストを持たない10名の作業班よりも効果的に働けます。」と、Clarkは説明します��。工場が人手不足ならば、チームに詳細なチェックリストを持たせれば、予定された予防保守をより効果的かつ効率的に遂行させることができます。

イントラロックスチームのひとことアドバイス:生産スタッフに予防保守プロセスの一端を担ってもらってください。トレーニングで目視点検の実施を教育し、潜在的な問題への注目を喚起し、大問題につながるのを防ぎましょう。

予防保守を怠ることは、最終的にトラブルにつながります。食品安全性、生産、品質、衛生努力を脅かし、企業のブランドを傷つけることにさえなりかねません。

ストレスの多い状況にあって、予防保守にかける時間も人手もないと思えるようなときでも、実行は可能だということをどうか忘れないでください!創造的で前向きな思考を持てば、リソースを最大限に利用し、それらの重要タスクを遂行させる方法が見つかります。

「うまくいけば、」と、Clarkは続けます。「予防保守によって予定外ダウンタイムが完全になくなることもありえます。」

予防保守に関するお客様の疑問にお答えするイントラロックスのさまざまなサポートについて詳しくは、カスタマーサポートページをご覧ください。