Le programme d'optimisation de spirale d'Intralox résout les problèmes de débris et de maintenance de Beretta

Étude de casBeretta

Produits

Spirales

Industries

Viande et volaille

Objectifs du client

Salumificio Fratelli Beretta a rencontré des problèmes avec son convoyeur métallique en spirale utilisé pour le séchage de la charcuterie à l'usine de Garbagnate Monastero, en Italie. La majorité des problèmes étaient causés par des débris métalliques résultant de l'usure, bien que le tapis du convoyeur ait également été soumis à une tension excessive, réduisant considérablement sa durée de vie. En raison de la tension et des débris, l'entretien devait être réalisé fréquemment, de même que les remplacements des glissières du brin de travail et des capuchons de barre de cage.

Intervention Intralox

Beretta utilise les tapis Intralox dans d'autres usines et pour d'autres applications. L'entreprise connaissait donc déjà la qualité proposée par Intralox en termes de produits, d'entretien et de performances. Intralox s'est chargé de la totalité des modifications, depuis l'évaluation en interne avec des instruments spéciaux jusqu'à l'étape finale du démarrage du convoyeur. L'ensemble d'optimisation spirale offre à Beretta une garantie sur tous les tapis, les composants et la main-d'oeuvre, pour une satisfaction totale.

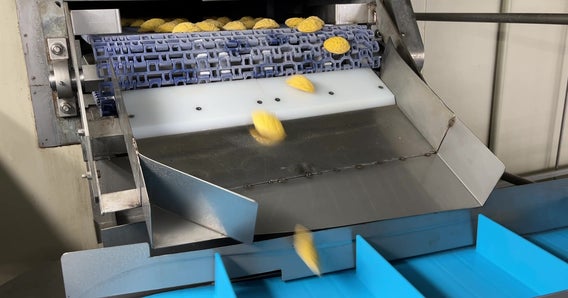

Intralox a fourni gratuitement à Beretta des échantillons du tapis DirectDrive Série 2700 et 2800 pour effectuer des tests. L'usine a ainsi pu comparer les deux séries de tapis disponibles et analyser les effets des tapis modulaires en plastiques sur leur spirale de séchage lors de la production et des contrôles qualité.

Résultats

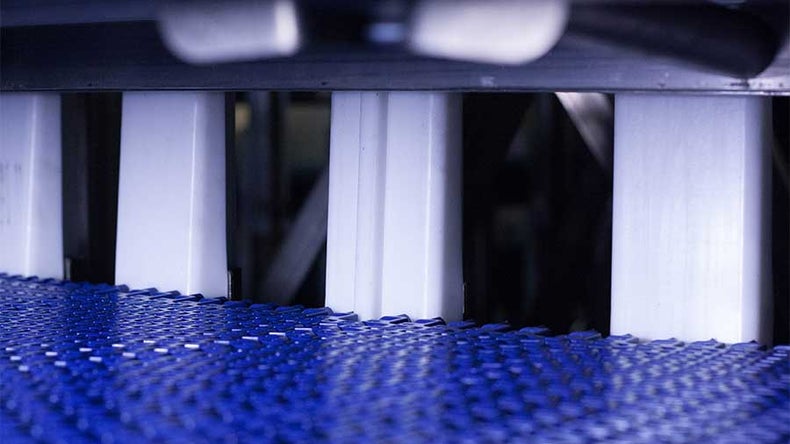

Beretta a choisi le tapis DirectDrive S2800 en raison de sa surface ajourée uniforme plus étendue pour le refroidissement et de son débit d'air optimisé. Depuis son installation fin 2012, le tapis Intralox a prouvé son efficacité à l'usine de Garbagnate Monastero en supprimant les risques de débris métalliques d'usure. La charcuterie produite par Beretta a atteint le même degré d'humidit�é qu'avec la solution précédente.

Intralox a favorisé la puissance du tambour et la réduction des engrenages, entraînant des bénéfices supplémentaires pour Beretta. Le temps de nettoyage a diminué de 30 %, et la durée d'entreposage est passée de plus de 60 minutes à 50-60 minutes, sans risque de retournement. La tension du tapis est quasi-nulle.