DirectDrive améliore la qualité et élimine les temps d'arrêt chez un important transformateur de volaille

Étude de casErpiliç

Produits

Spirales

Industries

Viande et volaille

Objectifs du client

Erpiliç, l'un des principaux transformateurs de volaille de Turquie, cherchait à augmenter sa production de volaille surgelée suite à la hausse de la demande sur les marchés locaux et à l'exportation. Une étude préliminaire a montré que le surgélateur en spirale à entraînement par friction utilisé pour les produits frais présentait de graves problèmes d'adhérence. Les morceaux de poulet collaient au tapis métallique avant d'être complètement surgelés et devaient être retirés à l'aide d'un racleur, ce qui laissait des marques sur les produits et diminuait leur qualité. Les traces de produit présentes sur le tapis créaient des points d'accroche, de sorte que le tapis avait tendance à plier et à casser.

La tension excessive du tapis entraînait une plus grande usure des pignons et endommageait le tapis, ce qui nécessitait 15 heures de maintenance et de réparations supplémentaires par mois. Les temps d'arrêt non planifiés engendraient des pertes de production ainsi que des goulots d'étranglement au niveau de la surgélation, ce qui risquait de retarder fortement les commandes.

L'intervention d'Intralox

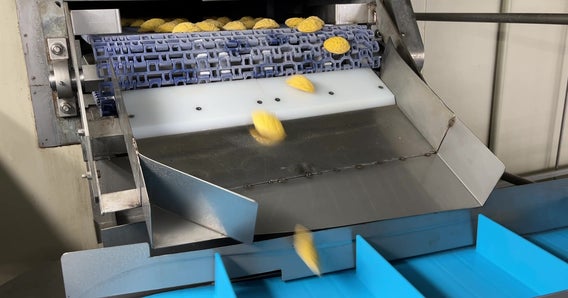

Lors d'un échange avec l'équipe de gestion de compte Intralox, les responsables d'Erpiliç ont signalé qu'il leur fallait un meilleur système de surgélation en spirale, qui offrirait un rendement plus élevé. Intralox leur a proposé un système DirectDrive (DDS) en spirale, avec un tapis transporteur modulaire en plastique série 2900 DirectDrive. La technologie DDS engage le bord du tapis directement sur le tambour en générant une tension nettement inférieure, tandis que les propriétés de décollement élevées du plastique réduisent les marques sur les produits et limitent les pertes dues à l'adhérence.

Résultats

Depuis son installation en septembre 2018, le tapis S2900 DirectDrive n'a occasionné aucun temps d'arrêt et n'a nécessité aucune maintenance, tout en augmentant la cadence de traitement, qui est passée de deux à trois tonnes par heure. Il n'est plus nécessaire de gratter les restes de produits pour les détacher : le système n'endommage ni les produits, ni le tapis.

Cette nouvelle solution a permis à Erpiliç d'économiser 69 000 $ par an grâce à la réduction des pertes de production suite à des temps d'arrêt non planifiés, ainsi que 14 000 $ par an sur le remplacement du tapis et les coûts de main-d'oeuvre pour la maintenance.

« Le système DirectDrive relâche facilement les produits en fin de ligne, sans aucun dommage », déclare Güntaç Demir, responsable de la production chez Erpiliç. « Cela augmente considérablement la qualité de nos produits et nous permet de traiter nos commandes dans les temps. »

Le système DirectDrive relâche facilement les produits en fin de ligne, sans aucun dommage.

Güntaç Demir

Responsable de la production chez Erpiliç