Le système DirectDrive et les services d'optimisation améliorent le traitement du boeuf haché congelé

Étude de casParagon Quality Foods

Produits

Spirales

Industries

Viande et volaille

Objectifs du client

Paragon Quality Foods est l'un des principaux fournisseurs de viande du Royaume-Uni. Son usine de Doncaster produit une variété d'aliments à base de boeuf haché — notamment des steaks hachés pour hamburgers et de la viande pour kebabs — pour les clients des secteurs de la restauration et de la restauration rapide. Le surgélateur en spirale est une application essentielle. Pendant les roulements normaux de 12 heures, la production prévue du surgélateur est de 1,5 tonne par heure. Tout problème dans ce domaine peut considérablement entraver la productivité globale de l'usine.

Le précédent tapis surgélateur de Paragon était en acier inoxydable et fonctionnait avec un entraînement par tension. Il se retournait régulièrement ou rencontrait des incidents. Ces défaillances pouvaient survenir jusqu'à trois fois par semaine, chacune entraînant jusqu'à deux heures de temps d'arrêt. Le personnel de maintenance devait pulvériser de grandes quantités de graisse de silicone sur la spirale, et ce, jusqu'à quatre fois par jour. Bien que ce processus de lubrification ait atténué les problèmes de temps d'arrêt de Paragon, il n'était pas fiable et était loin d'être idéal.

Intervention Intralox

L'usine de Doncaster a commencé à explorer d'autres options en termes de tapis transporteur surgélateur en spirale. Elle souhaitait trouver une solution qui éliminerait les problèmes de tension, limiterait les temps d'arrêt et réduirait le temps, l'argent et les efforts consacrés à la maintenance. Elle recherchait surtout une solution qui n'obligerait pas le personnel à « materner » la machine, à la surveiller de près. L'usine a choisi le système DirectDrive (DDS) d'Intralox.

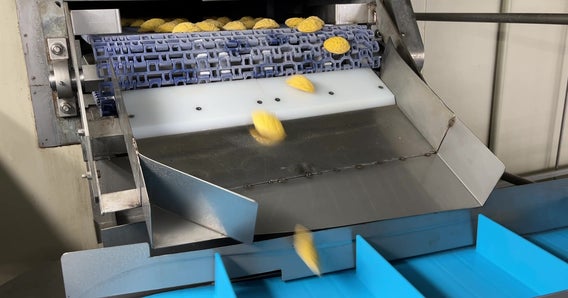

DDS repose sur un système d'entraînement breveté qui emboîte les bords du tapis directement sur le tambour pour empêcher tout dérapage et réduire considérablement la tension du tapis. En réduisant les frais de maintenance et de nettoyage tout en optimisant le temps de production, les usines de traitement de la viande et de la volaille peuvent améliorer leurs performances et réduire leurs coûts d'exploitation totaux.

Le système DirectDrive est sans aucun doute une technologie supérieure aux tapis métalliques. Il nous a permis d'optimiser l'efficacité de notre ligne, et nous n'avons plus besoin de surveiller notre spirale !

Kevin Harmer

Responsable ingénierie chez Paragon

Travaillant en étroite collaboration avec les représentants de Paragon et de l'usine de Doncaster, le groupe de services d'optimisation d'Intralox a supervisé le projet de modification de spirale du début à la fin. Face à des défis imprévus, le groupe a consulté Paragon pour trouver des solutions et les mettre en oeuvre. En mars 2016, les deux groupes ont terminé l'installation d'un surgélateur en spirale DDS à 26 spires, équipé d'un tapis en acétal bleu Intralox Série 2900 Spiralox DirectDrive.

Résultats

La solution DDS sans tension et dotée d'un entraînement positif satisfait, voire dépasse, toutes les attentes de Paragon. Il n'y a eu aucun accident ni retournement. Les problèmes antérieurs de temps d'arrêt, de maintenance et de lubrification (ainsi que les dépenses associées) ne sont plus qu'un lointain souvenir. Paragon a réalisé des économies annuelles d'environ 277 000 $ (215 140 £). Le retour sur investissement du projet a été réalisé en moins de cinq mois.

L'optimisation du surgélateur en spirale a permis à Paragon d'améliorer considérablement la capacité et l'efficacité globales de l'usine de Doncaster. Les responsables de Paragon ont été satisfaits non seulement de la technologie, mais également de la réactivité et de la communication fluide d'Intralox. « Le système DirectDrive est sans aucun doute une technologie supérieure au tapis en métal », a déclaré Kevin Harmer, responsable ingénierie chez Paragon. « Il nous a permis d'optimiser l'efficacité de notre ligne, et nous n'avons plus besoin de materner notre spirale ! »