Moins de plaques de transfert, moins d'espace, accélération du processus de la machine d'emballage vers palettiseur

Étude de casCoca-Cola Solar • Upton

Produits

Tapis modulaire en plastique

Industries

Boissons, Biens de consommation

Solutions

Machine d’emballage vers palettiseur

Objectifs du client

En raison de la forte demande en eau en bouteille sur le marché, l'usine Coca-Cola Solar de Maceió, au Brésil, fonctionne 24 h/24 et 7 j/7 avec des temps d'arrêt limités pour la maintenance. CocaCola Solar souhaitait automatiser le système manuel de machine d'emballage vers palettiseur afin d'augmenter la capacité et l'efficacité, tout en réduisant la main-d'oeuvre. Les tapis à rayon de courbure traditionnels nécessitent un large rayon et un plus grand espace au sol. Lorsqu'ils sont associés à des tapis d'accumulation Roller Top traditionnels, davantage de plaques de transfert et un temps d'installation supérieur sont nécessaires. Par ailleurs, le risque de problèmes d'alignement, de blocage ou de détérioration des produits augmente.

Coca-Cola Solar souhaitait également réduire le délai de remplacement global et être en mesure de fabriquer de petits emballages susceptibles d'être développés dans le futur. L'usine fonctionnant 24 h/24 et 7 j/7, le remplacement devait avoir lieu dans un délai limité.

Intervention d'Intralox

Upton, un fabricant d'équipements partenaire d'Intralox, travaillait avec Coca-Cola Solar pour atteindre les objectifs de l'usine. Sachant qu'Intralox dispose de la gamme de tapis la plus innovante en matière de machines d'emballage vers palettiseur, Upton a sollicité Marcelo Mattos, le responsable commercial d'Intralox, afin d'optimiser la configuration des lignes. Ensemble, ils ont développé un plan visant à augmenter l'efficacité tout en réduisant les risques, le temps d'installation et les temps d'arrêt.

Cette solution est excellente et fournit un flux de produits optimal entre l'emballeur et le palettiseur.

Jose Luis dos Santos

Directeur général des ventes d'Upton

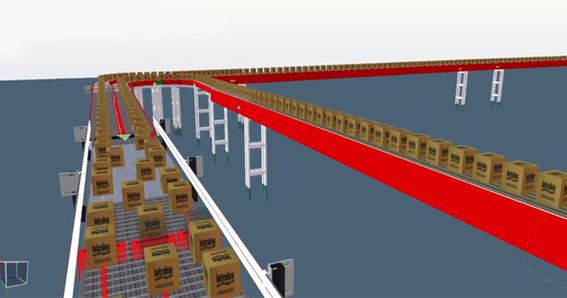

La solution comprenait les tapis à rayon de courbure Série 2300 avec configuration à rouleau frontal et les tapis S1000, une série de tapis rectilignes capables de transporter une large gamme d'UGS sans plaque de transfert entre les convoyeurs. Le tapis S2100 ZERO TANGENT Radius unique a complété l'installation, avec son encombrement réduit et sa flexibilité. La solution complète s'est intégrée parfaitement à l'espace existant de Coca-Cola Solar.

« Nous avons travaillé ensemble sur la conception et inspecté les convoyeurs lors de la phase de test dans l'usine du client », explique Marcelo Mattos. « Nous avons apporté notre soutien tout au long de l'installation ».

Résultats

Intralox et Upton ont réussi à transformer leur plan en action et à passer d'une ligne manuelle à une ligne automatisée en un temps record, dans la configuration serrée existante. En installant la nouvelle ligne en parallèle à l'ancienne, le remplacement a été effectué avec seulement trois heures et demie de temps d'arrêt. « C'était un défi pour nous parce que nous avons effectué l'installation pendant notre haute saison », explique Ana de Fatima, responsable de la production chez Coca-Cola Solar. « Cette installation s'est déroulée avec le plus faible impact possible sur la production ».

Les solutions S1000 et S2300 combinées représentent 22 plaques de transfert en moins, ce qui permet de réduire les coûts de matériel de transfert et les temps d'installation. Un nombre réduit de plaques de transfert permettra également au client de gérer des emballages plus petits dans le futur. « Cette solution est excellente et fournit un flux de produits optimal entre l'emballeur et le palettiseur », déclare Jose Luis dos Santos, directeur général des ventes d'Upton.

En outre, Coca-Cola Solar n'a plus besoin d'un opérateur pour configurer la ligne lors du changement d'étiquettes ou de la formation de paquets, ce qui représente une économie d'environ 30 minutes de main-d'oeuvre par opérateur et par jour. Au cours des six mois écoulée depuis cette installation réussie chez CocaCola Solar, Upton a déjà appliqué cette solution sur d'autres sites.

« La meilleure partie de cette expérience a été le travail en équipe entre Upton, Coca-Cola Solar et Intralox », explique Marcelo Mattos. « Nous nous sommes fait mutuellement confiance, nous avons travaillé en équipe, et la réussite de l'installation est vraiment due à un partenariat global. »