Un leader mondial de la mise en bouteille réduit de 36 heures ses temps d'arrêt annuels grâce à une solution Intralox

Étude de casEmbouteilleur international

Produits

Tapis modulaire en plastique

Industries

Boissons

Objectifs du client

L'un des principaux embouteilleurs américains pour une marque de boissons de renommée internationale rencontrait des problèmes sur son tapis transporteur à rayon de courbure de 180 degrés : celui-ci, fourni par un concurrent, se cassait et s'usait de manière excessive. Cela entraînait des temps d'arrêt non planifiés, le recours à une main-d'oeuvre de réparation coûteuse et des coûts de remplacement du tapis élevés, sans compter les pertes liées aux temps de production.

L'intervention d'Intralox

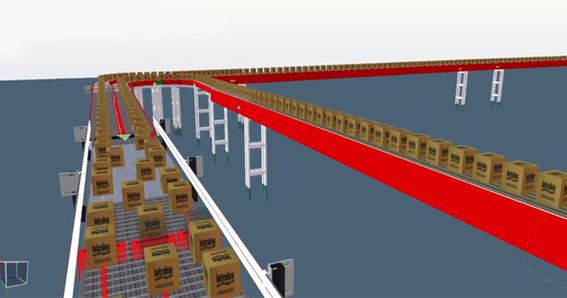

Cet embouteilleur souhaitait réduire les temps d'arrêt non planifiés, améliorer l'efficacité de sa ligne de production et diminuer les coûts de remplacement du tapis. Son choix s'est porté sur une solution Intralox en raison de la qualité élevée des services et de la technologie unique proposés. Sur les recommandations d'Intralox, l'embouteilleur a modifié son convoyeur et a opté pour un Tapis Série 2300 Flush Grid Nose-Roller Tight Turning avec roulement latéral et bord Load-Sharing. Cette solution répartit uniformément les charges du tapis, ce qui minimise les défaillances liées à la fatigue et permet aux transferts du rouleau frontal de prendre en charge une large gamme de produits.

Depuis l'installation par Intralox, nous n'avons subi aucun temps d'arrêt lié à la courbe. Il s'agit là d'un excellent exemple de résolution des problèmes, d'amélioration de l'efficacité et du rendement de la ligne de production, mais aussi de réduction des coûts d'exploitation.

Directeur des opérations de l'usine

Embouteilleur international

Dans le cadre du processus de modification, Intralox a également repensé le système de convoyeur de l'embouteilleur. Au lieu d'utiliser deux courbes à 90 degrés, le Tapis S2300 d'Intralox s'avère suffisamment robuste pour adopter un rayon de courbure continu de 180 degrés.

Résultats

Grâce au réaménagement du système de convoyeur à l'aide de solutions fiables, Intralox a permis à l'embouteilleur de supprimer un moteur et un transfert tout en simplifiant la configuration. Les solutions Intralox ont permis de réduire les temps d'arrêt non planifiés, ainsi que l'usure et les coûts de remplacement des tapis. L'embouteilleur a ainsi pu réaliser des économies de remplacement de tapis équivalant à 36,5 mètres par an. Il n'a signalé aucun problème avec la solution et a réduit les temps d'arrêt de 36 heures par an, augmentant ainsi la productivité et l'efficacité. La solution sera intégralement rentabilisée en neuf mois.