Marie innove avec le divergeur AIM Intralox

Étude de casMarie-Viriat

Produits

Équipement AIM

Industries

Viande et volaille

Objectifs du client

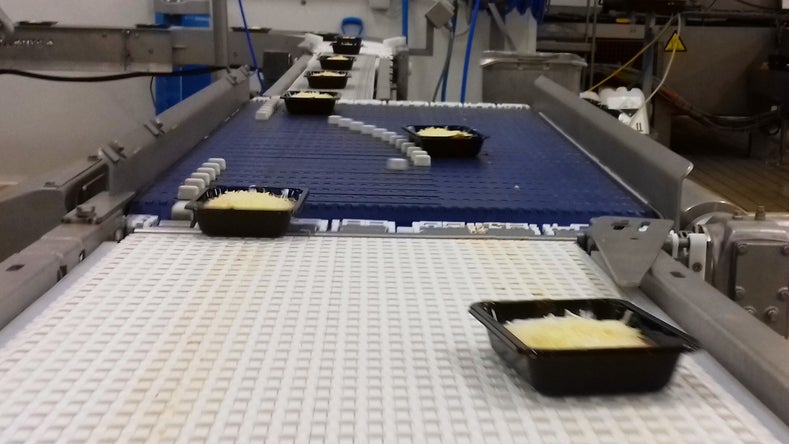

Depuis 1983, Le Groupe LDC, leader Européen de la volaille élabore des plats cuisinés sur son site de production Marie à Viriat. La marque française à très forte notoriété produit parmi une large gamme de recettes, des quiches et des plats cuisinés, dont des lasagnes conditionnées en barquettes plastique avant d'être cuites dans un four linéaire. L'usine consacre deux équipes par semaine à cette fabrication.

Auparavant, le site Marie utilisait un divergeur à palettes pour aligner les barquettes sur deux lignes en entrée de four. Cet équipement de mise sur deux voies destiné à maximiser les cadences était à l'origine de nombreux problèmes. La construction mécanique complexe ne permettait pas l’utilisation de détergent lors du nettoyage quotidien. Le carénage de protection empêchait l’accès à l’intérieur du système. Malgré des procédures de nettoyage étendues, l’usine ne pouvait se satisfaire du niveau d’hygiène de l’équipement. Au-delà de la problématique de nettoyabilité, le divergeur à palettes présentait d'autres inconvénients, notamment l'importante quantité de lubrifiant nécessaire, ainsi que les coûts élevés des pièces détachées.

Intervention d'Intralox

Marie a missionné la société Cipab pour optimiser la ligne de fabrication. M. Badet, gérant de l’entreprise qui a l’habitude d’intégrer les innovations Intralox, a sollicité notre département nouveaux produits pour trouver une solution de divergence flexible et facilement nettoyable. La solution retenue par Marie est le divergeur AIM d'Intralox. La technologie Active Integrated Motion (AIM) Intralox perfectionne la manutention de produit dans les zones de process exigeantes, offrant une solution révolutionnaire de manutention des barquettes. Le divergeur AIM assure une déviation des barquettes tout en douceur, rapide et fiable. Son design unique limite la maintenance aux seuls consommables, réduisant les temps d'arrêt et simplifiant la sécurité machine rencontrés avec l’équipement précédent.

Installé en 2016, le divergeur AIM de l'usine de Viriat est entièrement lavable, ne nécessite pas de capot de protection et offre un encombrement réduit par rapport à la solution précédente.

Résultats

Le divergeur AIM a permis à l’usine Marie de répondre aux attentes exigeantes du service qualité. En effet, l’équipement Intralox offre un meilleur accès au nettoyage et est compatible avec l'utilisation de détergent. Les niveaux hygiéniques souhaités sont désormais atteints avec un temps de nettoyage réduit de 60 %. Ceci a pour avantage de diminuer la consommation d’eau et la main-d'oeuvre.

La technologie AIM est simple de conception, mais les améliorations qu'elle propose pour la nettoyabilité et le retour d'expérience des employés sont spectaculaires. Elle révolutionne notre processus !

Frédéric Jacquet

Ingénieur de projets Marie–Viriat

Intralox a fourni l’équipement avec des recommandations sur les bonnes pratiques de nettoyage. Le divergeur, qui ne nécessite aucune lubrification, a également permis à l'usine de réduire la maintenance et les coûts des pièces détachées. Marie a maintenu ses niveaux de rendement tout en bénéficiant d'une manutention plus délicate des produits (pas de risque de débordement du nappage). La solution Intralox génère moins de bruit que son prédécesseur, ce qui contribue à rendre l'expérience plus confortable pour les employés. La conception compacte du divergeur AIM combinée à l'absence de capot de protection facilite la communication et le déplacement des opérateurs de ligne.

Par rapport au divergeur à palettes, Marie estime que le divergeur AIM devrait réduire de 92 % les coûts de maintenance et de main-d'oeuvre. D'après cette estimation, si cette ligne produisait dans des conditions de fonctionnement maximales (cinq jours par semaine, deux équipes par jour), le retour sur investissement serait atteint en seulement six mois. L'ingénieur de projets Frédéric Jacquet est impressionné : « Une fois encore, une innovation Intralox permet de résoudre des problèmes persistants. La technologie AIM offre une conception novatrice ; le gain du nettoyage et le retour d'expérience des employés sont spectaculaires. Elle révolutionne notre processus ! »