Sept ans déjà, et Naarmann profite toujours des avantages offerts par le diviseur ARB

Étude de casNaarmann

Produits

Équipement ARB

Industries

Produits laitiers

Objectifs du client

Naarmann, une laiterie indépendante de Neuenkirchen, en Allemagne, produit 540 tonnes (490 000 kg) de lait et de crème tous les jours. Cela correspond à plus de 140 000 tonnes (127 005 864 kg) par an. La laiterie est ouverte six jours sur sept et fonctionne avec des rotations d'équipes toutes les huit heures. Les produits sont emballés sur huit lignes de remplissage et acheminés vers neuf palettiseurs. Plusieurs lignes de produits transportent des conteneurs et emballages de différents formats, notamment pour la crème, le lait condensé, les sauces, les desserts et glaces et les yaourts.

Après une première acquisition en 2001, la laiterie a acheté une deuxième remplisseuse Bag-in-Box en 2008. Cette deuxième machine a permis le conditionnement de produits à base de crème destinés au secteur commercial dans des emballages de format plus économique. Les emballages Bag-in-Box sont actuellement disponibles dans les formats 5 l et 10 l. Ces nouveaux formats de conteneurs ainsi que l'utilisation rationalisée des palettiseurs ont encouragé la laiterie à utiliser un diviseur pour la répartition des produits. Cette solution a apporté la flexibilité nécessaire pour acheminer des produits vers différents palettiseurs (en fonction de leur capacité). Le diviseur permet également de décharger les emballages sans codes à barres - ou avec un code à barres illisible - pour le post-traitement.

Nous n'avons rencontré aucun problème avec cette technologie. Après une première installation quatre ans plus tôt, nous avons choisi d'installer deux diviseurs ARB en plus, tellement nous étions satisfaits des performances et de l'amélioration apportée à nos opérations par la première.

Lars Köster

Ingénieur technique chez Naarmann

Naarmann avait utilisé, jusque-là, deux solutions de division différentes : les bras pousseurs et le transfert par rouleau. Le bras pousseur exigeait une protection de sécurité très onéreuse, tandis que le système de transfert à rouleaux nécessitait une maintenance approfondie et était limité en termes de performances. Tous les quatre mois, l'ensemble du mécanisme devait être remplacé et équipé de nouveaux vérins pneumatiques, valves, rouleaux, etc. Le manque d'espace posait également problème. Les services d'emballage et d'expédition s'étant développés, il n'y avait plus de place pour intégrer la technologie de transport et le diviseur additionnels.

Intervention d'Intralox

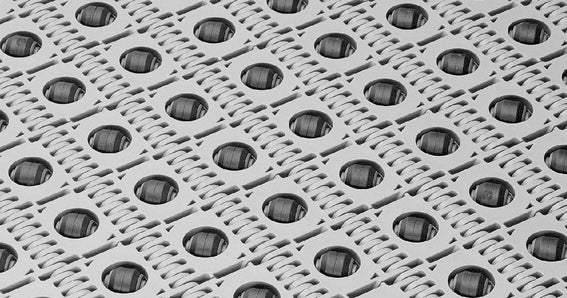

Pour améliorer son système, Naarmann a choisi l'ARB Diviseur S400 d'Intralox. L'ARB Diviseur S400 d'Intralox offre une alternative fiable, sûre, flexible et nécessitant peu de maintenance aux applications traditionnelles à basculement de chaînes, aux bras pousseurs et aux sabots dérouteurs. Les diviseurs d'Intralox s'appuient sur la technologie ARB brevetée pour répartir/mettre en voies les produits avec précision depuis des lignes d'entrée uniques ou multiples vers des lignes de sortie multiples, ce qui permet de prendre en charge à la fois les entrées centrales et latérales. Il est possible de répartir les produits sur la gauche ou sur la droite, et de modifier les positions d'alimentation si nécessaire.

Résultats

Le premier ARB Diviseur S400 a été installé en 2009. Un diviseur 1:3 a été installé à une hauteur de 8,2 pouces (2,5 m) pour pallier le manque d'espace au sol. Il a assuré de très bonnes performances et n'a requis qu'un seul remplacement de tapis (lié à l'usure). Naarmann a été si satisfait de cette technologie que, quatre ans plus tard environ, l'usine a ajouté deux unités ARB Diviseur S400. Les deux sont des diviseurs 1:2 et offrent des performances de haut niveau.

Intralox et Naarmann ont maintenu une relation solide, basée sur l'innovation et la confiance. D'une manière générale, Naarmann est ravi d'avoir pris la décision d'employer la technologie ARB. Lars Köster, ingénieur technique chez Naarman, affirme : « Nous n'avons rencontré aucun problème avec cette technologie. Après une première installation quatre ans plus tôt, nous avons choisi d'installer deux diviseurs ARB en plus, tellement nous étions satisfaits des performances et de l'amélioration apportée �à nos opérations par la première. »