DirectDriveシステム、大手鶏肉加工会社で品質を向上させ、生産停止を解消

導入事例Erpiliç

製品

スパイラル

産業

食肉、鶏肉

お客様の目的

トルコの大手鶏肉加工会社Erpiliçは、地元および輸出市場の需要増加 を理由に冷凍鶏肉の増産を考えていました。事前調査では、生鮮製品 に使われていた摩擦駆動スパイラルフリーザーに深刻な粘着の問題が あることがわかりました。鶏肉切り身は、完全に冷凍される前に金属製ベ ルトに粘着してしまうので、スクレイパーでこすり落とす必要があったので す。強くこすると製品に痕がつき、品質が低下してしまいます。ベルトにこ びりつきが残ると、そこに物が引っかかりやすくなり、ベルトが曲がったり 折れたりする原因となります。

過剰なベルト張力はスプロケットの摩耗とベルトの損傷を引き起こし、メ ンテナンスと修理に毎月15時間余計な時間がかかっていました。予定 外ダウンタイムは、生産ロス、冷凍工程のボトルネック、納品遅延リスク 増大につながっていました。

イントラロックスの実施策

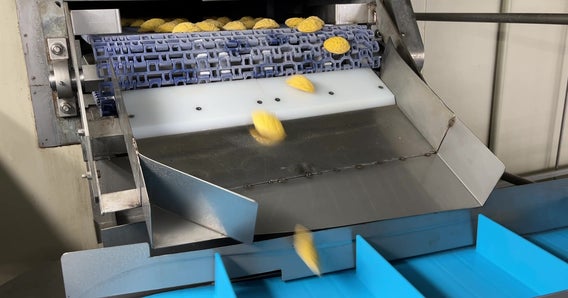

イントラロックスの担当チームとの会話の中で、Erpiliçの役員陣は、より高 い処理能力を持つ、より優れたスパイラル冷凍システムの必要性を訴え ました。イントラロックスは、2900シリーズDirectDriveモジュールプラスチ ックベルトを使用したDirectDriveシステム(DDS)スパイラルを利用す ることを提案しました。DDS技術は、ベルトエッジをドラムに直接噛み合わ せ、張力を大幅に減少させます。また、プラスチックには高いリリース特性 があるので、粘着による製品への痕跡や製品ロスが減少します。

結果

2018年9月の取付け以来、2900シリーズDirectDriveベルトでは、生産停 止時間もメンテナンス時間もゼロのままで、毎時生産量は2トンから3トン へと増加しました。製品は、スクレイパーに依存することなく、製品やベルト への損傷もなく、効果的にリリースされるようになりました。

新しいソリューションのおかげで、予定外ダウンタイムに起因する生産ロス が解消され、Erpiliçに年間$69,000の節約がもたらされました。また、ベル ト交換コストおよびメンテナンス人件費においても年間$14,000が節約さ れました。

「DirectDriveシステムはラインの終点で、製品を損傷することなく容易に リリースします。」とErpiliçプロダクションマネージャーのGüntaç Demir氏は 言います。 「それが当社製品の品質に大きな付加価値をもたらし、納期 遵守を可能にしています。」

DirectDriveシステムはラインの終点で、製品を損傷することなく容易にリリースしま す。

Güntaç Demir氏

Erpiliçプロダクションマネージャー