DIirectDriveシステムと最適化サービスが 冷凍牛ひき肉加工を改善

導入事例Paragon Quality Foods

製品

スパイラル

産業

食肉、鶏肉

お客様の目的

パラゴンクオリティフーズ(Paragon Quality Foods)社は英国屈指の食肉供給業者です。そのドンカスター工場では、ハンバーガーパティ、ケバブなど、フードサービス業とファストフード分野の顧客向けにさまざまな牛ひき肉製品を製造しています。スパイラルフリーザーは、そこではなくてはならない装置のひとつです。標準の12時間シフトの間、フリーザーが達成すべき出力は毎時1.5トンです。このエリアで何か問題があれば、工場全体の生産性に大きな悪影響を及ぼしかねません。

パラゴン社が以前に使用していた張力駆動のステンレス鋼製ベルトは、頻繁にひっくり返ったり故障したりしていました。不調の頻度は毎週3回にもなり、そのたびに最高2時間生産を停止しなければなりませんでした。メンテナンス担当は1日最高4回、スパイラルにシリコーングリースを大量に吹きつけていました。この潤滑プロセスは、パラゴン社の生産停止問題軽減に役立ってはいましたが、当てにならず理想的とは言えない対策でした。

イントラロックスの実施策

ドンカスター工場は、他のスパイラルフリーザーコンベアベルトを使う選択肢を検討し始めました。張力の問題を解消し、生産停止時間を減少させ、メンテナンスにかかる時間とコストと労力を低減するソリューションが必要でした。そして、とりわけ求めていたのは、それが「子守」(注意深く監視し、世話をすること)のいらないソリューションであることです。 工場はIntralox DirectDriveシステム(DDS)を採用することにしました。

DDSは特許取得のオペレーティングシステムに基づいており、ベルトエッジを直接ドラムに噛み合わせてスリップを解消し、ベルト張力を大きく低下させます。メンテナンスおよび洗浄コストの減少と生産時間の最大活用によって、食肉および鶏肉加工工場は、能力向上と総所有コスト低減を同時に実現できます。

DirectDriveシステムは、間違いなく金属製ベルトに勝る技術です。おかげでライン効率を最適化でき、スパイラルの子守をする必要はもうなくなりまし た!

Kevin Harmer氏

Paragonエンジニアリングマネージャー

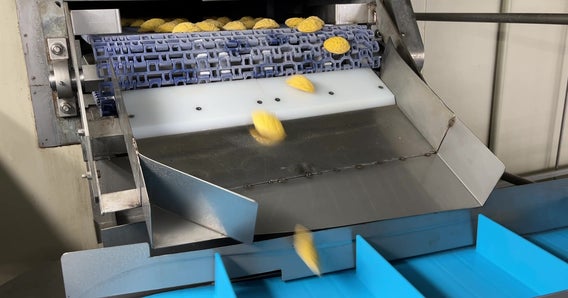

イントラロックスの最適化サービスグループ(OSG)が、パラゴン社およびドンカスター工場の幹部と緊密に�連携し、スパイラルのレトロフィットプロジェクトを始めから終わりまで監督しました。予期しない課題に直面すれば、OSGはパラゴン社と相談し、解決策を特定して実行しました。2016年3月、青色のアセタール製イントラロックス2900シリーズ Spiralox DirectDriveベルトを装備した26階層のDDSスパイラルフリーザーの取付けが両者によって完成しました。

結果

無負荷、確実駆動のDDSソリューションは、あらゆる点でパラゴン社の期待以上のものでした。故障とベルトのひっくり返りはまったくなくなり、それまでの生産停止時間、メンテナンス、潤滑の問題(関連した出費も)は解消されました。パラゴン社は年間に約$277,000(£215,140)の節約を実現し、プロジェクトの投資回収は5カ月以内に達成されました。

スパイラルフリーザーの最適化によって、パラゴン社はドンカスター工場の全体的な能力と効率を著しく向上することができました。パラゴン社の幹部は、この技術にだけではなく、イントラロックスの迅速対応とスムーズなコミュニケーションにも満足しています。「DirectDriveシステムは、間違いなく金属製ベルトに勝る技術です。」 と、パラゴン社エンジニアリングマネージャーのKevin Harmer氏は言います。 「おかげでライン効率を最適化でき、スパイラルの子守をする必要はもうなくなりました!」