世界的飲料の大手ボトラー、イントラロックスのソリューションで生産停止を年間36時間低減

導入事例世界的飲料ボトラー

製品

モジュールプラスチックベルト

産業

飲料

お客様の目的

米国に本拠を置く世界的人気飲料ブランドの大手ボトラーは、180度カーブのコンベアベルトで問題を抱えていました。他社製のモジュールプラスチック曲線コンベアベルトで破損と摩耗が過度に発生していたのです。そして、それは予定外の生産停止、高い修理人件費、高いベルト交換コスト、生産時間ロスにつながりました。

イントラロックスの実施策

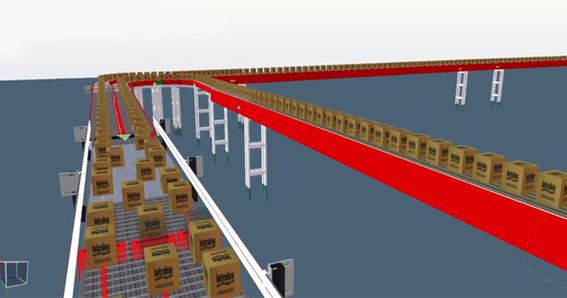

ボトラーのねらいは、予定外生産停止時間の減少、ライン効率の向上、ベルト交換コストの低減でした。サービスのレベルが高く、技術に独自性があることを理由に、ボトラーはイントラロックスのソリューションを採用することにしました。そして、イントラロックスの推奨どおり、ベアリング入りのLoad-Sharingエッジを持つ2300シリーズ・小回転曲線フラッシュグリッドノーズローラーベルトをコンベアにレトロフィットしました。このソリューションは、ベルトにかかる荷重を均等に分散させることによって、疲労破損を最小限に抑え、幅広い製品のノーズローラー乗継ぎを可能にします。

イントラロックスを取付けてから、そのカーブに起因する生産停止はなくなりました。これは、問題解決、ライン効率化と生産量向上、稼働コスト低減の立派な実例で す。

プラントオペレーションマネージャー

世界的飲料ボトラー

レトロフィットプロセスの一環として、イントラロックスはボトラーのコンベアシステムの設計変更も行いました。直角カーブを2つ使わなくても、イントラロックスの2300シリーズベルトなら、ひと続きの180度曲線ベルトを作るのに十分な強度を備えているからです。

結果

イントラロックスによる高信頼のソリューションを用いたコンベアシステム設計変更のおかげで、ボトラーはモーター1台と乗継ぎ1回を排除することができ、シンプルなレイアウトを得ることができました。イントラロックスのソリューションは、予定外生産停止時間の減少、そして、ベルトの摩耗と交換コストの減少に役立ちました。その結果、年間120フィート(36m)分のベルト交換を節約できました。このソリューションについてボトラーから問題の報告はまったくありません。また、生産性と効率が向上し、生産停止は年間36時間減少しました。ソリューションへの投資は9カ月以内に完全回収される予定です。