イントラロックス、世界的飲料メーカーのライン効率を大幅に向上し、アキュムレーションを60~70%向上

導入事例世界的飲料メーカー

製品

ARB装置

産業

飲料

お客様の目的

ある世界的飲料メーカーが、2012年にラインを新設し、パレタイザーの前にスラットディバイダーを設置しました。ところが、パッカーと充填機を近づけるパレタイザーのマイクロストップを収納するにはアキュムレーションの幅が足りず、それが原因でラインが停止することが作業中に判明しました。これに加え、2017年以降、スラットディバイダーを週に1度メンテナンスしており、そのせいで余分な手間と稼動停止時間が発生していました。こうした問題を解決し、ライン全体の効率を向上するソリューションを必要としていました。

イントラロックスによるソリューション

この飲料メーカーはまず、スラットディバイダーの位置をパッカーの直後に変更することを検討しました。これによりアキュムレーションに余地が生まれると考えたのです。ところが、スラットディバイダーの幅が43インチ(1,092 mm)の一方、2つの搬出センターの幅は31.5インチ(800 mm)、コンベアの幅は21.7インチ(552 mm)だったため、収まりません。たとえ収まったとしても、この設定では週に1度のメンテナンスが必要という問題は解消されず、信頼性が低いために、ライン効率に影響するという点も解消されません。

イントラロックスのARB振分けS7000は信頼性に優れたソリューションで、業務に専念することができます。当社の別の工場にも、それぞれの生産目標達成に役立てるよう、今回のソリューションと用途を推奨しまし た。

エンジニアリングマネジメントチーム

世界的飲料メーカー

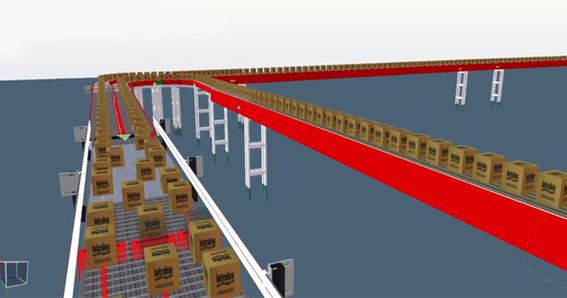

そこで同社は、もっと信頼性の高いソリューションはないか、イントラロックスに相談しました。イントラロックスは、説明された問題とラインのレイアウトを検討し、アクティベイテッド・ローラーベルト(ARB)振分けS7000 1:2を推奨しました。ARB振分けS7000は、可動する部品で露出する部品がないため、メンテナンス要件が低く、高い処理能力で搬送品を操作できます。今回の特殊な用途においては、アキュムレーションの問題が解消されるだけでなく、既存のコンベアにも収まります。これ以外にもこのラインに対していくつか変更を実施し、わずか3日間の稼動停止時間でプロジェクトを完了しました。

結果

ARB振分けS7000を導入したことで、スラットディバイダーのメンテナンス頻度が減り、搬送品アキュムレーションが60~70%向上しました。問題となっていた課題が直ちに解消されただけでなく、予期せぬ稼動停止時間でコスト増になっていた問題も解消されました。さらに、スラットディバイダーとARB振分けS7000との間のメンテナンスが減り、ライン効率が80%から93%に向上し、設置してから投資を回収するまで、1年かかりませんでした。