製缶工場で生産性の向上を実現

違いを生み出すイントラロックスの3つの技術

- 洞察

- December 6, 2024

製品の損傷や予期していない稼動停止時間は、すべての製缶工場にとって、常に生産性と利益への脅威となっています。メンテナンスによる稼働時間の損失に加え、かつてない勢いで高まる新たなサイズやラベルへの要求が増え続けると、特に相応の設置面積であっても、生産目標の達成が不可能に思えます。

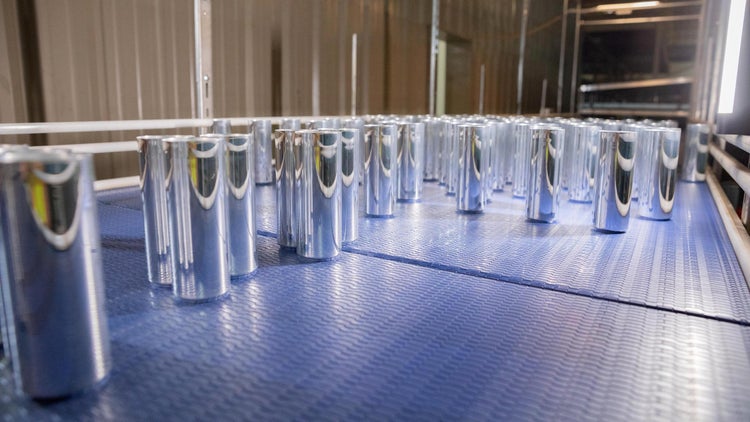

製缶業界にソリューションを提供するお客様の信頼できるパートナーとして、イントラロックスは、製品を優しく取り扱いながら、アキュムレーションの最適化と生産の効率化を実現する、革新的な缶搬送技術の開発に専念しています。

お客様の製缶ラインの生産能力を維持し、さらに向上させる3つのソリューションをご紹介します。

1: S570狭小乗継ぎベルトの使用でデッドプレートを排除

デッドプレートは、ベルトを裂き、予期せぬ稼動停止時間を引き起こすおそれがあります。また、缶の損傷や取り残しを招き、ラインからの除去作業が増えることとなり、複数のラベルが混在したパレット積みのリスクにつながる可能性があります。イントラロックスの新しい570シリーズ・狭小乗継ぎベルトを使用したソリューションは、これらの問題に対応し、メンテナンスへの懸念を軽減しながら確実に効率を高めます。

メリット:

- デッドプレート使用の乗継ぎと�比べ、缶の損傷を70%削減

- デッドプレートの缶の取り残しとこれらの除去にかかる労力を排除

- 混合ラベルのパレット積みのリスクを低減

- 手の届きにくいコンベアのメンテナンスにかかる作業時間を排除

- デッドプレートのメンテナンスに必要な熟練労働力を削減

2: スパイラル技術でアキュムレーションを最適化

製缶ラインでは、十分な搬送品アキュムレーションを確保することが、生産性を最大��化するうえで非常に重要です。それにより、ラインの一部で障害が発生したとしても、残りのラインで製造を継続できます。その一方で、適切な設備で製造しない場合、アキュムレーションにより、製品が損傷するおそれがあります。

イントラロックスのスパイラル技術は、柔軟性のある低エネルギーなソリューションを提供し、製缶工場の効率を高めることができます。 イントラロックスの正逆運転スパイラルが、小さな設置面積で多くのアキュムレーション容量を可能にします。また背圧が加わらないことで、アキュムレーションされた缶を損傷から守ります。

メリット:

- 小さな設置面積で多くのアキュムレーション能力を実現

- 光熱費を削減(バキューム式エレベーター搬送による、中二階構造の正逆運転テーブルと比較して)

- 缶への背圧を解消し、缶の損傷を防止

現場での成功

イントラロックスのスパイラルコンベアの導入により、ある製缶工場のアキュムレーション能力が大幅に向上しました。同工場の総生産数は、6ヵ月で3%増加しています。

3: モジュールプラスチックベルトがウォッシャーの性能と信頼性を最大化

安価なベルトソリューションは短期的には効果があるように見えますが、ベルト寿命、ヘリンボーン模様の摩耗、メンテナンスの必要性が、特にラインの缶洗浄において、時間の経過とともにコストとしてのしかかります。

製缶業界に革新をもたらすイントラロックスの缶洗浄用ソリューション、9000シリーズベルトは、業界最長のベルト寿命を実現し、従来のステンレス鋼ベルトや、その他モジュールプラスチック製の缶洗浄用ベルトソリューションよりも長持ちします。メンテナンスの必要性が低いため、処理能力と稼働時間が向上し、ライン効率が上がります。さらに、S9000ベルトはエッジ部分が鋭利になっていないため、作業者の安全性が高まり、損傷を減らします。

メリット:

- スチール製ベルトよりも3倍以上長いベルト寿命

- スチール製ベルトに比べ、ヘリンボーン模様の摩耗を大幅に低減

- モジュール設計により、最小限の簡単なメンテナンスと、必要に応じた部分的な修理が可能

- 後付け費用を1年未満で回収可能(洗浄速度と既存の作動条件により異なる)

製缶向けコンベアベルト

イントラロックスの技術によって、製缶工場の生産性に大きな影響が�もたらされ、様々な課題が解決します。