イントラロックス、衛生用品メーカーの年間人件費を28万8,000ドル削減し、生産能力を30%向上

導入事例世界的な衛生用品メーカー

製品

ARB装置, モジュールプラスチックベルト

産業

日用品

お客様の目的

ある世界的な衛生用品メーカーは、欧州のおむつ工場における製品の積み上げ、振分け、パレット積みを手作業で行っていました。同工場の工程は、次の作業員が製品をケース詰めする準備ができるまで、作業員が手作業でパックを留めておくという方式でした。製品の仕分けと合流も手作業で、ラインの末尾で作業する作業員が手作業でパレット積みしていました。部分的に自動化することで人件費を削減し、将来的にはパレット積みを自動化するというのが目標でした。しかし、ラインのレイアウトが複雑で手が届かないため、どうすればこの目標を達成できるのか分からないという状況でした。

イントラロックスによるソリューション

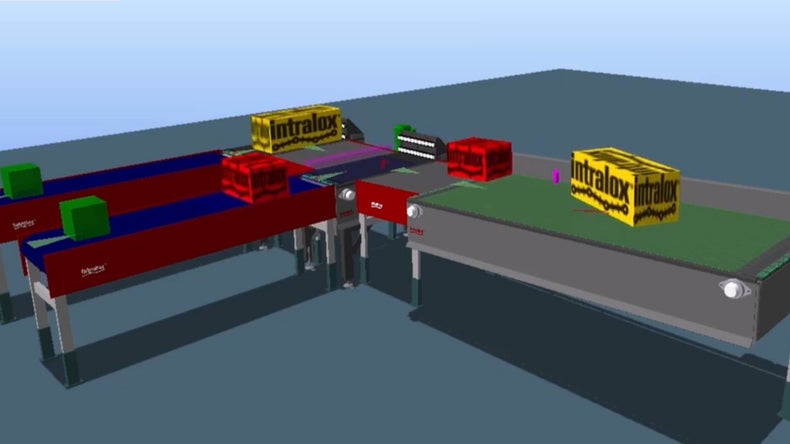

過去にコンベアを使用したことのある競合他社の曲線ベルトも検討しましたが、イントラロックスを選択し、ラインを完全に最適化することにしました。イントラロックスの技術者は同工場と直接連携し、まったく新しいレイアウトを作成しました。このレイアウトは、イントラロックスのデュアルスタック・アングルローラーベルト(DARB)技術と、イントラロックスのその他のベルトおよび装置などで構成されており、包括的なソリューションとなっています。

レイアウトを最適化して設置面積�がよりコンパクトになったことに加え、1000シリーズ・高密度インサートローラーベルトを導入し、作業員がケースを準備および詰める間、パックを留めておくことができるようにしました。また、仕分け工程を自動化するDARB仕分けS4500(1:2)、合流用の受動乗り継ぎ2台、パレタイザーの前にアクティベイテッド・ローラーベルト(ARB)ケース回転S400も設置しました。同社は手作業によるパレット積みを残すことにしましたが、将来的にロボットパレタイザーを追加する柔軟性がラインにもたらされました。

結果

レイアウトを最適化したことで、ラインを新たに7つ追加できるスペースができました。ラインをシンプル化したうえに一部を自動化したことで、シフトあたりの人件費が1,000ドル削減されました。最適化したライン8つすべてで、月額24,000ドル、年額288,000ドルもの削減になります。これに加え、処理能力が毎分20~25パッケージから30~35パッケージに増え、生産能力が平均30%向上しました。イントラロックスの技術を利用し、将来的にその他のラインも最適化するというのが目標です。